※ カテゴリー別アーカイブ:電気関係 ※

2016/09/01

フル・スクラッチ 形式1060 電気関係

集電ブラシの腕を曲げて問題化解決と思ったが、まるでモグラ叩き状態。

他にショートしている個所がある筈だが、最低限の下回りだけの現状で考えられるのは、先台車か従台車の所しか考えられない。

テスターがあれば、ショートしている部分の特定も比較的簡単に出来る筈だが、生憎、手持ちのテスターのバッテリーが切れていて役に立たない。

そこで、先ず従台車を外した状態で通電した所、やはりショートしていてモーターが回らない。と云うことは先台車部分しかない。念のため先台車を外した状態でチェックして見ると、問題なく回っている。

次に従台車、先台車を取り付けた状態に戻した上で、従台車側を指で抑えて先台車側を少し浮かせると、ショートしない。

そこで、フレームの先端の高さをチェックして見ると、予定より約0.5mm低くなっているので、ワッシャーを作って高さを調整した結果、ショート問題は解決した次第。

そこで、フレームの先端の高さをチェックして見ると、予定より約0.5mm低くなっているので、ワッシャーを作って高さを調整した結果、ショート問題は解決した次第。

只、気掛かりなのは、先輪に使用した8.8mmの車輪が両絶ではなくて片絶と云うこと。片絶では、カーブやポイントで容易にショートしてしまう惧れがあるので、場合によっては両絶にする対策が必要になるかも知れない。

2016/08/30

フル・スクラッチ 形式1060 電気関係

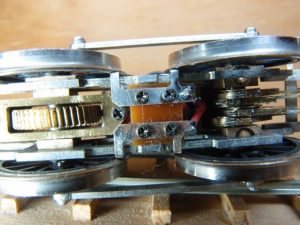

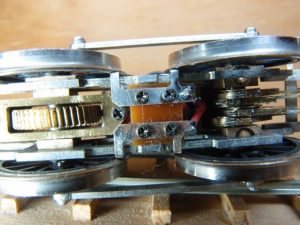

最初から動きはしたが、ギコチナイので、一旦集電ブラシをフレームから取り外した状態にして、通電して見ると、前後方向とも動くことが分かった。

と云うことは、集電ブラシを動輪のフランジ裏に押し付ける際の圧力が強過ぎる。つまり、集電ブラシを作成する際に、材料の0.2mmのリン青銅板では厚過ぎるのではと思っていた心配が見事に的中したと云うことに・・・。

そこで、材料の切れ端を放り込んでいるジャンクボックスを漁って、何とか0.1mmのリン青銅盤の端材を見つけ出し、集電ブラシを作り直した。

そこで、材料の切れ端を放り込んでいるジャンクボックスを漁って、何とか0.1mmのリン青銅盤の端材を見つけ出し、集電ブラシを作り直した。

その際、バネの反発力を弱くするために形状も少し細くしてみた。

これで、回転の質は別として、兎に角、前後共動輪は回転する筈。

所が、前後共に動かない。その時、パワーパックを見ると、電源ランプが消えている。と云うことで、ショートしている個所が何処かにある。

この様な場合、問題個所の特定のためには、最後に取り付けたパーツを最初に疑うのが鉄則なのに、何を考えたか、従台車を取り外し、先台車を取り外し・・・・・。最後に辿り着いたのが作り直した集電ブラシだったと云うお粗末。

集電ブラシのフランジの裏に接触するポイント部分を、狭い隙間から見ると、絶縁側のフランジに接触させるポイントが内側にズレている個所が見付かった。

そこで接触ポイントを絶縁側の外側になる様に、集電ブラシの腕を曲げる方向を調整し問題解決!!!

そして、ローラー運転台に乗せて通電すると、又々、ショート発生。

そして、ローラー運転台に乗せて通電すると、又々、ショート発生。

今度は、何処?

2016/08/24

フル・スクラッチ 形式1060 電気関係

railtruckさんから頂いた弁心棒の可動化については、宿題とさせて頂くことにして、電気関係の工作を終わらせてしまうことにした。

railtruckさんから頂いた弁心棒の可動化については、宿題とさせて頂くことにして、電気関係の工作を終わらせてしまうことにした。

電気関係と云っても、残っているのは集電ブラシからモーターまでの配線だけ。

小生は、1060製作記(56)に書いた様に動輪を上から落とし込みイコライザーで抜けるのを防いぐ方法を取っている。そのためにフレームのモーターの下にあたる部分は、イコラーザーを支える台が殆どのスペースを占めていてスペースがない(1060製作記(57)~1060製作記(60)ご参照)。

その狭いスペースに+-2本の線を通すだけであれば、大した問題ではない。しかし、ギア・ケースやイコライザーに干渉しない様に配線するのは意外に気を使う。今回は仮配線した後に上から・下から・斜めから見て、干渉しそうなギア・ケースの角を落としてスペースを稼ぎ解決した。どうしてもスペースが稼げない場合は、ボディー・アース方式にして配線を1本にする積りだった。が、現段階ではその必要はなさそうだ。

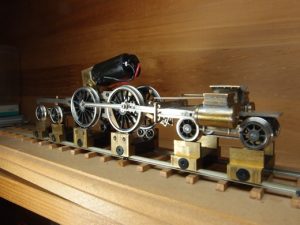

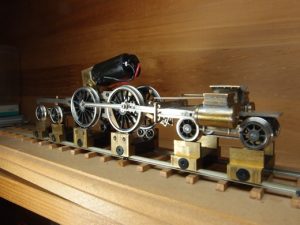

この状態で通電テストをした所、ショートしている個所もなかったので、シリンダーやロッド等を取り付け、所謂下回り完成状態にしてレールに置いて見た。

結果、後進方向は動くには動くが、その動きはギクシャクしており、前進方向はピクリとも動かずその内モーターが焼ける気配。

小生の技量で、最初からスムーズに動くこと等考えられず、第一段階としてはショートしていないだけ儲けものと云えるが、これからが、前進後進共にスムーズに動く様に調整する最も手が掛かる正念場。

2016/08/20

フル・スクラッチ 形式1060 電気関係

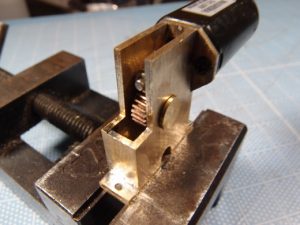

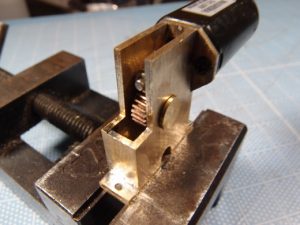

ギア・ケースを作成した。

ギア・ケースを作成した。

素材は、これまでの作例に従って1mm厚の真鍮板にし、フライス盤を用いて切り出した。

この作業をしている時に、フライス盤のDROに表示されている数字が、突然、あり得ない数字に化けることが何度か発生した。

切り粉が悪戯をしているのかも知れないが、プラスに増加している筈の数字がいきなりマイナスになり、最初は何が起きたか判らず目をパチクリ。

常にそうなるのではなく、原因が特定出来ていないので、対処方法にも見当が付かず、爆弾を抱えている様になもので、精神衛生上、極めて宜しくない。

このDROは6月にMonotaroブランド製品からシンワ測定の製品に替えたばかりで、普通に使っている分には充分に保証期間内なのだが、ジョーを切断する等手を加えてしまっているので、メーカーにクレームを出す訳にも行かず・・・・・。

幸い、今回の作業では、切削作業中にこの現象が出なかったので、良かったが、切削作業中にこの現象が発生すると、原点を復元するのに苦労することになるし、仮に出来たとしても、やはり精度に問題が出ることになるだろう。何処かで聞いたセリフだが、早く原因を究明して再発の防止を図らければと思う。

切削し終えたパーツを組み立てた所、組み立て精度の問題か、若干幅が広くなってしまい、動輪と動輪の間に上手く収めることが出来なかった。

と云っても、この程度のことは想定内のことで、小生の得意技の現物合わせ。敷いた板ヤスリの上を滑らせる様に往復させてケースの側面を削り、何とか辻褄合わせを完了した次第。

2016/08/08

フル・スクラッチ 形式1060 電気関係

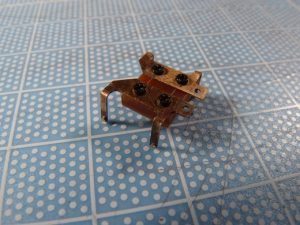

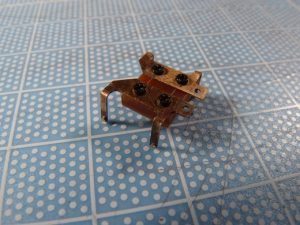

集電ブラシを作成した。

集電ブラシを作成した。

集電ブラシそのものは0.2mm厚のリン青銅の板を使用し、動輪のタイヤに接するポイントは0.6mmの真鍮線を植えた。

0.2mmでは少々硬すぎるきらいがあるが、手持ちの材料ストックに0.1mm厚がないので、取り敢えずこれで様子を見ようと思う。

又、集電ブラシをネジ止めする土台はベーク板を使った。

手持ちのベーク板は1mm厚だったので、2枚貼り合わせて所定の寸法に切り出し、その後1.8mmの厚さになるまでヤスリで削った。

尚、集電ブラシは、動輪の絶縁側だけに設けるのが普通だが、動輪の車軸にベアリングを組み込むことも考えていたので、スパーク対策に両極共に設ける積りにしていた。

実際にはベアリングの組み込みはしなかったので、絶縁側だけで良かったのだが、都合が悪くて、絶縁側だけにしなければならない場合でも、取り外すだけで簡単に対応出来るので、そのまま工作を進めた。

次は、ギア・ケースの作成に進む予定。

そこで、フレームの先端の高さをチェックして見ると、予定より約0.5mm低くなっているので、ワッシャーを作って高さを調整した結果、ショート問題は解決した次第。

そこで、フレームの先端の高さをチェックして見ると、予定より約0.5mm低くなっているので、ワッシャーを作って高さを調整した結果、ショート問題は解決した次第。