1060製作記(203) ブレーキ – 5

2021/04/26

3回目となるブレーキ梃の作り直しを終えて、次にブレーキシューの作成に入った。

3回目となるブレーキ梃の作り直しを終えて、次にブレーキシューの作成に入った。

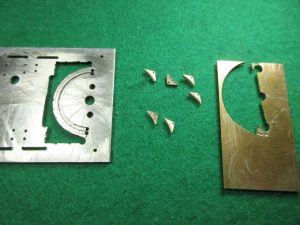

先ず、1mm厚の洋白板の端材で切削に掛った(写真左側)。

切削そのものは、思った程厄介な作業ではなく、この点は案ずるより産むが易しで、何とか終了することが出来た。

そして、それを各ブレーキシューの形状に切り出す段になって、車輪に接する部分(制輪子)の厚みが余りない様に思えて来た。図面では、この厚みは0.2mmとなっていたのだが、恐らく切削をする際の位置決め精度が悪かったのが原因だと思うが、出来上がりは0.2mmもない。

と云う訳で、制輪子の厚みが薄く仕上がることを計算して、厚みを0.3mmにする積りで作り直しに掛った(写真右側)。

2回目の工作なので、切削も上手く進んで、各ブレーキシューの形状に切り出し、外形をヤスリで整えている段階で・・・・・。何と、縦に2枚に分かれてしまった(写真中央の下部の2個)。

訳が分からず、素材の真鍮板をよくよく見ると、それは0.5mm厚の板を貼り合わせたものだった。恐らく、以前、同じ形のパーツを2個作る必要があったので、貼り合わせた板を作ったのだと思うが、全く気が付かずに素材にしてしまったのが、理由。

仕方がないので、3回目のブレーキシュー作りをすることにした。

とここまでの段落でブログを書いていたのだが、その最中に、ふと、制輪子の厚みは、どの程度であれば妥当なのか疑問が湧いて来た。

そもそも実機の制輪子の厚みは、使い込んでいれば薄いだろうし、交換したばかりならば厚いだろう。しかし、模型での0.2mmは実機に換算すると1.6cmしかない。これで幾ら何でも薄過ぎるだろう。

この形式1060の図面を描いたのは、何年も前のことなので、その当時のことはさっぱり記憶になく、0.2mmに設定した理由が判らない。しかし、図面を描くに当たっては、手持ちのキットなどをチェックした筈。であれば0.2mmではなく、もう少し厚くしたと思うのだが・・・・。

因みにサンゴ模型のB6のキットをチェックすると0.6mm程もあるので、3作目の制輪子の厚みは0.4mmにして工作をしようと思う。