1060製作記(207) ブレーキ – 9

2021/06/02

何だかんだと時間が掛かってしまったが、ようやく、ここまで出来た。

何だかんだと時間が掛かってしまったが、ようやく、ここまで出来た。

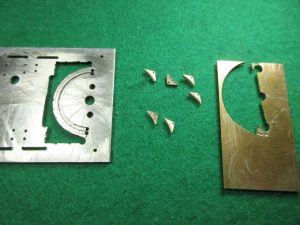

写真の左側が今回作ったもの。

実機がこの様な構造だったかどうかは判らないが、少なくとも写真の右側の様なものではなかったことは確かだと思う。

こうしてみると、1mm幅の帯板で作った継手が、若干、太過ぎる印象。更に、ブレーキ・ロッドが継手のセンターからずれている個所もあるのが気になる。が、今回も目を瞑って先を急ごうと思う。

※ カテゴリー別アーカイブ:ブレーキ関係 ※

2021/06/02

何だかんだと時間が掛かってしまったが、ようやく、ここまで出来た。

何だかんだと時間が掛かってしまったが、ようやく、ここまで出来た。

写真の左側が今回作ったもの。

実機がこの様な構造だったかどうかは判らないが、少なくとも写真の右側の様なものではなかったことは確かだと思う。

こうしてみると、1mm幅の帯板で作った継手が、若干、太過ぎる印象。更に、ブレーキ・ロッドが継手のセンターからずれている個所もあるのが気になる。が、今回も目を瞑って先を急ごうと思う。

2021/05/20

ブレーキの組み立てに入ろうとした所で、U字型をした継手の作成を忘れていたので、0.2mm(厚) X 1.0mm(幅)の帯板を素材にして、急遽作成に掛った。

ブレーキの組み立てに入ろうとした所で、U字型をした継手の作成を忘れていたので、0.2mm(厚) X 1.0mm(幅)の帯板を素材にして、急遽作成に掛った。

その後、組み立て作業に入ったのだが、早速躓いた(汗)

写真は仮組の状態だが、ブレーキ・シューの位置が外側に寄り過ぎていて、動輪の面よりも飛び出している。改めて図面を確認すると、ギリギリ動輪の面に収まる様にしているのだが、例によって工作精度が悪いことが原因だろう。

現物を色々な角度から眺めると、動輪のフランジとの間に左右各0.5mm程の余裕がありそうなので、少し詰めて収まりを良くしたいと思う。そのためにはブレーキ梁や継手を改めて作り直す必要があるが、仕方がない。

そんなことを考えながら、蒸気機関車メカニズム図鑑をツラツラと眺めていてブレーキロッドとブレーキ梁の繋ぎ方が、こんなに単純なものではないことに気が付いた。図鑑に載っている解説図は近代の蒸気機関車のもので、制動力を均一にしたり強くするために、色々と改良されて来た結果だろう。対して、小生が今手掛けている古典機の形式1060でも同じ構造をしていたかどうか判らないが、これまで全く気にしていなかったので、些か虚を突かれた格好。

そこで改めてLocomotive Dictionaryで参考になる図はないかと、探してみた所、それらしい図を見付けることが出来た。掠れていて良くは見えないが、その図によると、どうやら、形式1060の原型である6120形が造られた時代には、既に、複雑な繋ぎ方になっていることが解った。

と云う訳で、1歩進んで2歩下がる状態で、遅々として進まないが、また、やり直しとなってしまった。

2021/05/13

ブレーキ関係のパーツの中で最も手間の掛かるシリンダーを、最初に組み立てた。

ブレーキ関係のパーツの中で最も手間の掛かるシリンダーを、最初に組み立てた。

通常、この様な筒状になったパーツは、ML-210(旋盤)を用いて一体で切削するのが一般的で、その上で、上下のフランジ部分(?)にボルトナット用の穴を開けて、真鍮線を埋め込む方法が一般的だと思う。

しかし、以前作成した簡易割り出し器がもう一つ上手く機能出来ないので、今回は、フランジ部分を別製することにした。

その結果、前回の写真の様に、フランジ部分2枚、本体、中心の4部構成となってしまい、その組み立てに手間が掛かった次第。しかし、結果は満足出来るもので、手間を掛けた甲斐があったと云うもの。

次回は、イヨイヨ、フレームを用いて現物合わせでブレーキの組み立てに入る。

2021/05/10

ようやく、ブレーキ関係の主要なパーツが揃った。

ようやく、ブレーキ関係の主要なパーツが揃った。

予想ではもっと早く出来る筈だったが、思いの外、時間が掛かってしまった。と云うのも、殆どのパーツが一発でOKとなった訳ではなく、作り直しを繰り返したことによるもので、趣味の世界で効率を求めるのは愚の骨頂とは云え、これでは形式1060の工作が終わるのはいつのことやら・・・。

作り直しの原因も、工作精度が悪いことは別として、出来上がったパーツを実際に手に取って眺めると、何となく形状に納得出来なかったり、サイズが細過ぎたり・・・・。図面通りに作った筈なのだが気に入らず、資料の写真や手持ちのキットでサイズを確認したり、サイズの微調整をするにも、改めて図面を描いて他に影響が出ないことを確認したりと、色々と余計な作業が増えてしまって・・・・。

何年も前に描いた図面なので、当時の状況は全く記憶にないが、もっと慎重にサイズや形状を検討し決めれば良かったと深く反省!!

とここまでは、言い訳だが、兎にも角にも、やっとここまで漕ぎ着けられた。

次の作業は、これらのパーツの仕上げと、組み立て作業になる。

しかし、ここで最も注意しなければならないのが、ピ~ンとパーツを飛ばしてしまうことで、過去に何度これに泣いたことか・・・・。特に、今回はブレーキ・シューを除いて、予備を作っていないので、飛ばしてしまったら泣くに泣けない事態になってしまう。

2021/04/26

3回目となるブレーキ梃の作り直しを終えて、次にブレーキシューの作成に入った。

3回目となるブレーキ梃の作り直しを終えて、次にブレーキシューの作成に入った。

先ず、1mm厚の洋白板の端材で切削に掛った(写真左側)。

切削そのものは、思った程厄介な作業ではなく、この点は案ずるより産むが易しで、何とか終了することが出来た。

そして、それを各ブレーキシューの形状に切り出す段になって、車輪に接する部分(制輪子)の厚みが余りない様に思えて来た。図面では、この厚みは0.2mmとなっていたのだが、恐らく切削をする際の位置決め精度が悪かったのが原因だと思うが、出来上がりは0.2mmもない。

と云う訳で、制輪子の厚みが薄く仕上がることを計算して、厚みを0.3mmにする積りで作り直しに掛った(写真右側)。

2回目の工作なので、切削も上手く進んで、各ブレーキシューの形状に切り出し、外形をヤスリで整えている段階で・・・・・。何と、縦に2枚に分かれてしまった(写真中央の下部の2個)。

訳が分からず、素材の真鍮板をよくよく見ると、それは0.5mm厚の板を貼り合わせたものだった。恐らく、以前、同じ形のパーツを2個作る必要があったので、貼り合わせた板を作ったのだと思うが、全く気が付かずに素材にしてしまったのが、理由。

仕方がないので、3回目のブレーキシュー作りをすることにした。

とここまでの段落でブログを書いていたのだが、その最中に、ふと、制輪子の厚みは、どの程度であれば妥当なのか疑問が湧いて来た。

そもそも実機の制輪子の厚みは、使い込んでいれば薄いだろうし、交換したばかりならば厚いだろう。しかし、模型での0.2mmは実機に換算すると1.6cmしかない。これで幾ら何でも薄過ぎるだろう。

この形式1060の図面を描いたのは、何年も前のことなので、その当時のことはさっぱり記憶になく、0.2mmに設定した理由が判らない。しかし、図面を描くに当たっては、手持ちのキットなどをチェックした筈。であれば0.2mmではなく、もう少し厚くしたと思うのだが・・・・。

因みにサンゴ模型のB6のキットをチェックすると0.6mm程もあるので、3作目の制輪子の厚みは0.4mmにして工作をしようと思う。