2015/06/26

フル・スクラッチ 形式1060 改軌

フライス盤のFM-80E(A)やサーキュラーソーの導入、その改造等々あって、1060の工作にまで手が回らなかったが、漸く取り掛かることが出来る様になった。

・・・・・・・・

小生は13mmを採用しているので、殆どの場合、車輪の改軌は避けて通れない作業になる。

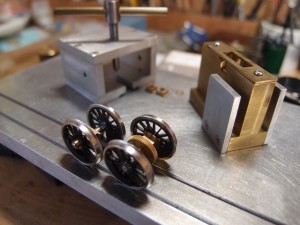

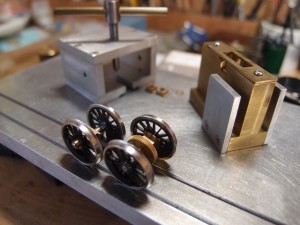

と云う訳で、手始めに動輪の改軌を行った。

車輪を改軌する場合、16.5mmを13mmにするのだからと云って、単純に3.5mm詰めれば良いのかと云うとそうでもない。と云うのも13mmの場合は、バックゲージの許容範囲が16.5mmよりもシビアになっている様で、車輪の厚み具合によっては、バックゲージが狭くなり過ぎることもあり得る。そうなると直線や単なる曲線部分では問題がなくても、ポイントのフログ部分で引っ掛かって脱線する原因にもなる。

このバックゲージについて、珊瑚のB6(13mm)の動輪をチェックしてみると11.2mmになっているので、小生もそれに倣って11.2mmを基準にしているが、車輪の厚みが違うので、一応の目安と云うことにしている。

そこで、1060用にキープしている動輪と、珊瑚のB6の動輪の厚みを比べてみた所、1060用が2.7mm、B6用が2.3mmと0.4mm程1060用の方が厚いので、バックゲージは11.1mmに設定して改軌を行った。

車軸は、元の車軸の片側をバックゲージが11.1mmになる様に削った上で使うことにした。しかし、模型感が錆び付いていて中々上手く行かず、何度も嵌めてみては削りを繰返す羽目になってしまった(汗)

車軸は、元の車軸の片側をバックゲージが11.1mmになる様に削った上で使うことにした。しかし、模型感が錆び付いていて中々上手く行かず、何度も嵌めてみては削りを繰返す羽目になってしまった(汗)

そして、何とか動輪の一軸の改軌が終わった所で、良く良く考えてみると・・・・。

今回は、スティーブンソン式の弁装置を形だけでも組み込む予定にしているし、バランス・ウェイトの形も変えなければならないので、今、このタイミングで13mmにして組み上げてしまうのは早過ぎることに気が付いた(大汗)

と云う訳で、今日の作業は単なる演習に終わり、本番は明日から・・・・。

2015/06/21

道具・冶具等

待望のFM-80E(A)の搬入は先月末の30日だったが、本体が予算を大幅に超過したので、バイスやコレット・チャック等の付属品の購入は全くしなかった。

と云うのも、チャック類を除いて、ML-210に取り付けているミーリング・アタッチメントで使用していたものが流用出来るだろうから、慌てて購入することも無かろうとの判断だった。

しかし、チャックだけはFM-80に合うものがなければ、刃物が使えない。

そこで、某オークション・サイトを徘徊してERコレット・セットが激安価格で出品されているのを見付けた。セットの内容は、コレットチャック、コレット10個、工具で、コレットのサイズは1~10mmまで1mm刻み。この内容で8,800円とのこと。

ERコレットと云えば、喉から手が出る程欲しかったコレットだが、ミーリング・アタッチメントを使う程度の工作には勿体無いと買わずに済ませていた。しかし、メーカー製のERコレットは1個で3,000~5,000円もするのが相場なのに、そんなコレットがセットで9,000円程度。しかも、チャックや工具込みの値段なので、コレットだけでは6,000円程度だろう。だとすると1個600円・・・・・。

ここまで安いのでは中国製のバッタモンであろうことは、容易に想像出来たが、ERコレットと称している以上、ソコソコならば使えるだろうと根拠のない判断をしてしまった。

本来であれば、ここで自分に都合の良い判断をせず冷静になるべきだったが、余りの安さに我を忘れて思わずポチッとしてしまったと云う訳(大汗)

実は、このセットはFM-80本体よりも早く手許に届いていて、5月26日のブログに載せた写真の下半分に写っているコレットなのだが、先日、その内のサイズ10mmを使ってML-210用のドリルチャックをセットして、回してみた・・・・・。すると、ドリルの刃先が震えている。

初めて使う機械だけに、セットの仕方が悪かったのかも知れないと思い、何度かセットし直してみたが、結果は同じ。

まさか、コレットそのものに原因があるとは思いもしなかったが、念の為にチャックから取り外して、裏を見ると・・・。

まさか、コレットそのものに原因があるとは思いもしなかったが、念の為にチャックから取り外して、裏を見ると・・・。

肉眼でも判る程、偏芯しているではないか。

写真では判り辛いかも知れないが、中央に開いているべき10mmの孔が、13:30の方向にズレている。

そこで、ダイヤル・ゲージを使ってチェックした所、針が振り切れる程。念のため、他の9個もチェックしてみたが、多い少ないはあるにしろ全てフレが出ており、愕然とした。

因みに、このセットの出品者はnaniwa194と称する人物で、評価良好は1255、悪いは0で高スコアを記録されているが、この人物と取引をする際は、充分注意が必要であると思った次第。

(追記:2015/06/22)

驚いたことに、今朝、出品者のnaniwa194さんから連絡を頂いた。

色々とお書きになっているが、要するに、オークションの商品説明に、ノークレーム・ノーリターンと書いているが、不良品には誠意を持って対応しているので、送り返して貰いたいと云うもので、その書きっぷりから、所謂、悪い人物ではなさそうな印象を持った。

と云う訳で、メーカー製品を大枚叩いて別途購入してしまった後なので、今更の感が強いが、取り敢えず問題のコレットを送ろうと思っている。

2015/06/16

道具・冶具等

大失敗!!!

こんな単純なことに何故今まで気が付かなかったのか・・・・???

情けない(涙)

これまで新たに作る天板は1mm厚の真鍮で作り、それを元々の板にネジ止めする前提で作業を進めて来た。

この点は間違ってはいない。

だが、問題はネジのサイズ・・・・。

新しい天板を元々の板にネジ止めする場合、ネジの頭を沈める必要があるので、ここは皿ネジを使うことにしていた。従って、新調する天板には、その皿ネジ用に90度の円錐状の座ぐりを施す必要がある。そして、使用する皿ネジの頭の厚みが1mm以下であれば、こんな問題は起きず、無事、工作を進めることが出来た筈。

所が、何をどの様に考えたのかは定かではないが、M3のネジを使うことに何の疑問も持たずに、工作をしていた。

そして、径3mmの孔を空け皿ネジ用の座ぐりを入れた所、径3mmである筈のネジ穴が大きくなっていることに気が付き、この時点になって初めてM3の皿ネジの頭の厚みが1mm以上もあるため、M3の皿ネジで止めることは無理である旨、思いが至ったと云う訳。

因みに、M3の皿ネジの頭の厚みを測ってみた所、何と2mmもある。

皿ネジの頭を薄く削るのもあり得るが、そうするとドライバーが使えなくなるので、これは不可・・・・・。

と云う訳で、取り敢えず新しい天板を両面テープで仮止めをして、使ってみることにした。

と云う訳で、取り敢えず新しい天板を両面テープで仮止めをして、使ってみることにした。

2015/06/10

道具・冶具等

テーブルの改造は、1mm厚の真鍮板をオリジナルのテーブルの上にネジ止めするのだが、そのためにM3のタップをオリジナルのテーブルに8箇所立てる必要がある。

テーブルの改造は、1mm厚の真鍮板をオリジナルのテーブルの上にネジ止めするのだが、そのためにM3のタップをオリジナルのテーブルに8箇所立てる必要がある。

更に、新調する1mm厚のテーブルにも、直線ガイドを固定するために20箇所、合わせて28箇所もタップを立てなければならない。

タップは材料に対して直角に立てるのが肝なのだが、フリーハンドでやるには意外と難しい。しかも28個をソコソコの精度でやるには尚更のこと。そこで、有り合わせの端材で冶具を作った。

冶具は、直径20mmの真鍮棒の中心を外した適当な場所に、4mm径の穴を通した。その上で、簡単・確実に位置決めが出来る様に、タップの先端を目視するために、通した穴の半分に達するまでミリングで欠き取ったもの。

尚、1mm厚にM3のタップでは、ピッチが0.5mmなのでねじ山が2山しか掛からず、直ぐに山が飛んでしまう怖れがある。そこで、この部分だけ余った1mm厚の板で裏打ちしようと思う。

2015/06/08

道具・冶具等

替刃の対応が完了した所で、次はテーブル・・・。

オリジナルのテーブルは160mm X 160mmで、小生の様に古典蒸気を中心にしている場合、それ程長さのある部材を切断することはないので、手頃な大きさだと思う。

しかし、工作台としての有効長は、刃の取り付け位置がテーブルの中央にあるため精々80mm程度。となると、幾ら小型が中心の古典蒸気とは云え、チョット使い辛い面が出て来る。

と云う訳で、小生は、手前側と左側の辺を夫々40mm延長して、200mm X 200mmに拡張することとし、手持ちの1mm厚の真鍮板を裁断し、刃の入るスリットや元々のテーブルにネジ止めするための穴を空けた。

と云う訳で、小生は、手前側と左側の辺を夫々40mm延長して、200mm X 200mmに拡張することとし、手持ちの1mm厚の真鍮板を裁断し、刃の入るスリットや元々のテーブルにネジ止めするための穴を空けた。

これまで、この様な場合、バンドソーで切断してヤスリで仕上げるのが、小生の標準的なやり方なのだが、折角アダプターも出来たことでもあり、試し切りとばかりに、フライスカッターの刃を使ってやってみたが・・。

ヒュ~ンとスムーズに切断出来るものとばかり思っていたのだが、これが期待に反して、カンカンと結構大きな音がする。

材料の送りのスピードが早過ぎるのかも知れないし、刃とテーブルの間の隙間が大き過ぎるのかも知れない。理由は解らないが、刃が材料に当たる瞬間の衝撃音が響き、何れにしても切断するのを躊躇してしまうくらいの大きさ。

こんなので、0.2mmや0.3mm厚の薄い板が切れるの?????

だからと云って、折角設備投資をしたばかりのサーキュラーソーを使わず死蔵することなど出来る訳もなく、兎に角、改造を済ませてしまい。音対策はその後考えることにした。

« 古い記事

新しい記事 »

車軸は、元の車軸の片側をバックゲージが11.1mmになる様に削った上で使うことにした。しかし、模型感が錆び付いていて中々上手く行かず、何度も嵌めてみては削りを繰返す羽目になってしまった(汗)

車軸は、元の車軸の片側をバックゲージが11.1mmになる様に削った上で使うことにした。しかし、模型感が錆び付いていて中々上手く行かず、何度も嵌めてみては削りを繰返す羽目になってしまった(汗)