2015/08/09

フル・スクラッチ フレーム 形式1060

FM-80E(A)のデジタルノギスを使ったDRO化が完了したので、フレームの切り抜きに掛かろうとした所で、連日の35℃超えの猛暑で、クーラー設備のない道楽部屋で作業するには・・・・・・。

フレームをフライス盤で削り抜く方法は、Yukiさんから教えて頂いたトンボでやってみようと気持ちは決まっていたが、薄い洋白の板をどの様に固定するか?中々良い方法が思い付かず・・・。

湘南鉄道模型クラブのH5さんのブログを拝見すると、テーブルの上にベーク板を置き、その上に材料の真鍮板を置いて、ベークライトと真鍮板をクランプを使ってテーブルに共締めしておられる様に見える。

確かに薄い板をフライス盤で削り抜くには、上から圧力を掛けて来るエンドミルの力に負けない様に材料を下から支える必要がある。この点、ベーク板は平滑度も高く適度な硬さもあるので、少々値が張ることを除けば、下支えのための素材としては最適かも知れない。

と云うことで、H5さんに倣うことにした。

しかし、トンボは一工程毎に材料を180度回転させる工法なので、H5さんの様に共締することは出来ない。そこで、先ず、ベーク板をテーブルに固定して、そのベーク板に材料を固定することにした。

しかし、材料となる洋白板をベーク板にどの様に固定するか? 良い方法が思い付かない。

つまり、今回のフレームでは下穴を含めて、都合約30箇所の穴を空ける必要がある上、その穴を頼りに削り抜く工程もある。従って、少なくとも40~50回は回転させることになる筈で、確実で効率の良い固定方法は・・・・・。

現役時代であれば、通勤電車の中で流れる景色を見ながら色々とイメージを膨らませて考えられるのに、歳のせいか、イメージが浮かんで来ない(汗)

イメージが浮かんで来ないなら、実際に手を動かしてみよう。

イメージが浮かんで来ないなら、実際に手を動かしてみよう。

と云う訳で、取り敢えずテーブルにベーク板を固定することを考えた。

但し、ベーク板は高いので、パインの集成材の端材を使い、テーブルとの固定はM6のネジ止にした。

尚、手持ちが1個しかなかったので、写真は左側のみで固定している状態。

2015/07/19

フル・スクラッチ フレーム 形式1060

動輪のバランス・ウェイトの形状修正が終わったので、改軌作業に入りたい所だが、弁装置を組み込む積もりなので、それは、一旦棚上げ。

と云うのも、弁装置を組み込む良い方法が、未だに思い付かない。可能ならば改軌後の動輪に組み込みたい所で、これが出来れば、弁装置の稼動状態と走行状態を夫々別々にチェック出来るので、非常に好都合。

しかし、改軌後の動輪に組み込む方法が見付からない以上、弁装置を組み込んでから改軌する以外にない。そうするためには、先に弁装置を作ってその稼働状況をチェックした後に、改軌作業に入ることになる。

そして、弁装置の稼働状況をチェックするには、その後の作業を考えた場合、メイン・フレームがある方が遥かに良いし、何れは作るもの。

とまぁ、可笑しな三段論法だが、メイン・フレームの製作に取り掛かろうと思い、3D図面から2D図面に展開した。

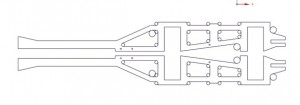

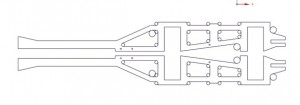

図の様にこの1060のフレームには、大きな窓が三つも開いている上、動輪と動輪の間が斜めである等、結構複雑な形状になっている。

図の様にこの1060のフレームには、大きな窓が三つも開いている上、動輪と動輪の間が斜めである等、結構複雑な形状になっている。

模型なので、窓まで開ける必要はないのかも知れないが、諸先輩の作品では、抜いておられる方が多いので、小生も倣って抜くことにしている。

素材は、これまでと同じ様に1mm厚の洋白板。

このフレームをどの様に作るか・・・・・?

1)二枚貼り合わせた上で、糸鋸で切り抜き、ヤスリで仕上げる伝統的な方法。

2)同じく二枚貼り合わせた上で、導入したばかりのフライス盤(FM-80E(A))で削り抜く方法。

3)図の様に、左右対称に配置して、FM-80E(A)で一枚づつ削り抜く方法。

FM-80E(A)を導入したので、ここは当然2)か3)の方法しか念頭にはないが、貼り合わせて2mm厚になった洋白板を、1mmのエンドミルで抜けるかどうか試してみて、可能ならば2)を、無理な様であれば3)にする積りにしている。

どちらにしても、FM-80E(A)のハンドルに刻まれた目盛りだけで、複雑なバイトの位置決めを間違いなくやり抜く自信は、全くない。DRO化したML-210を使用して来た身には、例えそれがノギスを流用した簡易的なDROであっても、今更・・・・と云う感がある。

と云う訳で、FM-80E(A)にも簡易的DRO化することにして、メイン・フレームはその後の作業とすることにした。

FM-80E(A)のDRO化は当初よりその積りにしていたが、FM-80E(A)が少し予算オーバーだったので、見合わせていたもの。こんなことになるなら、DRO化の部材を最初から買っておくべきだったと反省する次第。

2015/07/14

バランスウェイト フル・スクラッチ 形式1060

ML-210の主軸手回しハンドルが完成したので、早速、中断していたバランス・ウェイトを削り取る作業に入ろうとしたが・・・。

その作業に入る前に三日月型のバランス・ウェイトを0.4mm厚の真鍮板で作成し、動輪に置いてみると、元の扇型のバランス・ウェイトの一部が隠れずにはみ出ているので、はみ出ている部分の整形作業もやらなければ・・・・。

その作業に入る前に三日月型のバランス・ウェイトを0.4mm厚の真鍮板で作成し、動輪に置いてみると、元の扇型のバランス・ウェイトの一部が隠れずにはみ出ているので、はみ出ている部分の整形作業もやらなければ・・・・。

先ず、元のバランス・ウェイトの厚みを0.4mm削る作業。

先ず、元のバランス・ウェイトの厚みを0.4mm削る作業。

真鍮で作ったヤトイに動輪をセットし、突切りバイトを使用して0.1mmに満たない極僅かな切込み量で少しずつ慎重に行なった。

この時主軸はモーターではなく、手動で回転させるのだが、この時に活躍したのが先に作った主軸手回しハンドルと云う訳。

次に、はみ出す部分の整形作業。

次に、はみ出す部分の整形作業。

この作業は、糸鋸とヤスリでシコシコと進めたが、素材はホワイト・メタルの様な柔らかいものではなく、結構硬い感触があった。

ヒョットすると洋白かも知れない。

細くて綺麗なスポークだと思っていたが、この辺が理由なのかも・・・・・。

最後に、作り置いた三日月型のバランス・ウェイトを貼り付けた。

最後に、作り置いた三日月型のバランス・ウェイトを貼り付けた。

接着剤が硬化し終わったら、黒染して、完了・・・となる筈。

尚、接着剤は、ロッド・メイキング(釣り竿)の使い残しの2液性エポキシを使用した。

(2015/07/17追記)

昨日、黒染が終わった。

昨日、黒染が終わった。

後の覚えのために手順を書くと・・・。

先ず、ブレーキ・クリーナーを吹いて脱脂した後、マスキング・テープを貼って輪芯部分だけを切り抜き、その後にファイン・スプレー・ブラッセンで着色した。

2015/07/07

道具・冶具等

鉄道模型に直接関係しないことなので、本来はここに書くべきことではないと思うが、ことの行き掛かり上この鉄道模型の部屋に書かせて頂く。

ことの経緯は、小生のブログの設備投資(フライス盤-3)をご参照願いたいが、今回はその顛末。

出品者のnaniwa194さんから丁寧な連絡を頂いたので、6月29日に宅急便でコレット10個全てを返送させて貰った。運賃は、 naniwa194さんからの申し出があったので、着払いとさせて頂き、又、前回のブログに書いた様に多かれ少なかれ全てのコレットにフレがあったので、取り敢えず全てを遅らせて貰った。

7月4日、naniwa194さんから、検査した結果6mmと9mmはフレが大きく交換の対象になると連絡があり、交換品と共に本日(7日)に受け取った。

しかし、ことの発端となった10mmが交換対象にならなかったのは、誠に意外な結果。

と云うのも、小生は10mmを使用する機会が最も多く、今回、初めて使用したのが10個セットの中で最も大きい10mmのコレットで、そのコレットを介してセットしたチャックに咥えたドリルの刃先が目視でも判る程フレが大きかった。

そこで、念のため他もチェックした結果、naniwa194さんから購入したコレット・セットは使用出来ないと思った次第。

naniwa194さんは、彼なりに誠意ある対応をしてくれたと思うのだが、この10mmをとっても、これから先は水掛け論になってしまうだろう・・・・。

ある程度の精度を要求する機械等を調達する場合、特に趣味で使う場合は出せる額に限度があるために、コストを安く上げることについ目を取られてしまい、その裏側にある精度のバラツキを忘れ勝ちになることが多い。小生等はその典型的な例で、今回は安く上げる積りが非常に高い買い物になってしまった。

その昔、日本製品は、安かろう悪かろうと云われていた時代があった。今では、中国製品にこそそう云うべきだろうと改めて思い知った。

2015/07/02

フル・スクラッチ 形式1060 改軌

動輪の改軌は、弁装置の組み込みやバランス・ウェイトの形状変更が必要なため、この時点では出来ないことが分かったので、先・従輪の改軌をした。

ここで訂正だが、前回のブログで珊瑚のB6(13mm)の動輪のバック・ゲージが11.2mmに設定されていると書いたが、その後パーツで買い求めた動輪や従輪を含めて手元にある13mmの珊瑚製品を丁寧にチェックし直した所、11.2mmより広いことが分かった。

では、どの位広いのかと云うことになるが、実測の結果では0.03~0.07mm程広くなっている。ノギスの傾きや力の入れ加減、又、車輪そのもののフレ等によってバラツキがあるが、惧らく基準値を11.25mmに置いているのではないだろうか・・・・と勝手に思うことにした。

と云う訳で、小生も基準値を11.25mmに設定することにして、先・従輪の改軌作業に入った。

いつもの小生であれば、ここで直ぐに作業に入った所だが、その前に冶具を作った。

と云うのも、作業が終わった車輪1軸、1軸をノギスで測ってチェックするのは、前述の様に測り方によって値が変わって来るし、その故に何度も測り直しをする結果になって面倒臭いと云うことが、珊瑚の製品をチェックして身に沁みたのがその理由。

写真の左端に写っているのがその冶具をセットした状態の先輪で、冶具は、10mm径の真鍮棒を11.25mmの長さに切断し、その中心に向かって車軸が入る幅で切込を入れている。この冶具を車輪と車輪の間に挿入しチェックする際、ヌルヌルと抜き差し出来れば、バック・ゲージが11.25mmに収まっている筈・・・・・。

写真の左端に写っているのがその冶具をセットした状態の先輪で、冶具は、10mm径の真鍮棒を11.25mmの長さに切断し、その中心に向かって車軸が入る幅で切込を入れている。この冶具を車輪と車輪の間に挿入しチェックする際、ヌルヌルと抜き差し出来れば、バック・ゲージが11.25mmに収まっている筈・・・・・。

しかし、頭で考える程、ことは簡単ではなく、キツかったり緩かったりで、一度も一発で合格という訳には行かなかった。

車軸は2mm径の鉄線を使いたかったが、生憎手持ちがなかったので、16.5mmの古い貨物車を潰してその車軸を流用した。今後のためにも、2~3mm径の鉄線を常備しておく必要を痛切に感じた次第。

結果として結構苦労することになったが、兎に角、先・従輪の改軌作業は完了した。

と云うことで、次の作業は、続いて動輪の改軌作業としたい所だが、冒頭の様な事情があるので、改軌は後回しにしてバランス・ウェイトの形状を修正することにした。

バランス・ウェイトの形状修正は、元々のバランス・ウェイトを旋盤で0.4mm削り、そこに0.4mm厚の真鍮板で作った新しいバランス・ウェイトを貼り付けることになる。

そのために、旋盤の主軸手回しハンドルを作り直すことにした。現在のハンドルは、ML-210を入手した際の習作だが、やはり工作も雑でお粗末なので、いつかは作り直そうと思っていた所で、バランス・ウェイトを削る際、手で旋盤の主軸を回すことになるため、調度良い機会になる。

« 古い記事

新しい記事 »

イメージが浮かんで来ないなら、実際に手を動かしてみよう。

イメージが浮かんで来ないなら、実際に手を動かしてみよう。