2016/08/07

シリンダー フル・スクラッチ 形式1060

弁心棒をどの様に取り付けようかと考えたが、下手な考え休むに似たりで、結論から云うと、半田を用いずに圧着・圧接によって保持することにした。これにより、メンテナンス性も確保出来たのではないかと思う。

弁心棒は0.4mmの洋白線を所定の長さに切断しただけのものだが、そのシリンダー側は、蒸気室に開けた穴に深く差し込むことにした。

そして、反対の加減リンク側については・・・・。

0.5mmの穴を開けた外径0.8mm・内径0.4mmの真鍮パイプを梃の上端に植え込み、その0.5mmの穴に弁心棒となる洋白線を挿入することにした。これによって、穴と弁心棒に0.1mmの余裕があるので、梃の動きが妨げられることはないだろうと考えた。

しかし、実際の工作に当たっては、真鍮パイプの植え込みは半田付ではなく、0.4mmの真鍮線をパイプの長手方向に差し込み、この真鍮線を梃上端に開けた0.4mmの穴に差し込んだ上、反対側に飛び出した部分をカシメることによって抜けるのを防いだ。半田付けをしないことによって、真鍮パイプは0.4mmの真鍮線を中心に回転するので、梃の動きはよりスムーズになると考えた。

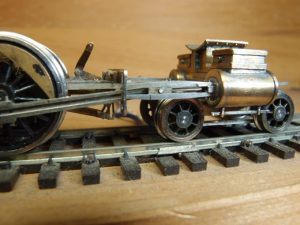

この状態で転がしてみると、目論見通り全く引っ掛かることもなくスムーズな動きを見せる。もし、簡単に抜け落ちたりする様であれば、接着剤で軽く留めることにすれば良いだろう。

これで、シリンダー周りは一段落した。

次は、走行状態を確認したいので、ギア・ケースや集電ブラシを作って、モーターによる走行が出来る様にしたいと思う。

2016/08/02

シリンダー フル・スクラッチ 形式1060

加減リンクの動きを蒸気室内の弁に伝える弁心棒を除き、シリンダー関係の工作をほゞ終えた。

加減リンクの動きを蒸気室内の弁に伝える弁心棒を除き、シリンダー関係の工作をほゞ終えた。

この状態で軽く動くので、取り敢えず、成功と云って良いと思う。

ここまで来た以上、一気呵成に弁心棒も手を付けるべきだが、もう一つ気分が乗らない。

クーラーのない道楽部屋で汗をかきかき・・・・では中々集中力が続かないと云うのもあるが、それよりも加減リンクの動きをどの様に弁心棒に伝えるか?組み立て・分解のメンテナンス性を確保した確実な方法が思い付ないのが最大の理由。

と云って、作らない訳には行かないので、得意な現物合わせででっち上げてみようと思う。

2016/07/28

シリンダー フル・スクラッチ 形式1060

作り忘れていたドレンコックを作った。

作り忘れていたドレンコックを作った。

しかし、手持ちの資料写真では暗い影に入っていて潰れてしまっているので形状がハッキリとしない。だからと云って省いてしまうのは、模型にすると案外目立つ部分なので、それらしくでっち上げることにした。

で、実際の工作に当たって、問題となったのは支柱の太さ。

ハッキリとは写っていない写真を眺める限り、意外と細い様に感じたので支柱の直径を0.6mmにして図面を描いた。そして工作に掛かった訳だが、その支柱に通すバー用のスリット若しくは穴を開ける技量がないのに気が付いた。

それでも、何とか出来ないかと色々と試して見たが、1本は出来ても4本も同形で揃えるのは到底出来そうもない。

そこで、支柱の太さを0.8mmにすることにした。過去の作品の形式27や2800でも同じ様に0.8mmを採用しているので、結果的に今回もそれに倣うことになった。

そこで、支柱の太さを0.8mmにすることにした。過去の作品の形式27や2800でも同じ様に0.8mmを採用しているので、結果的に今回もそれに倣うことになった。

こうして写真に撮って見ると、やはり少々太過ぎる様な気がするが、まぁ、腕がないので仕方がない。

作り方は、外径0.8mm内径0.4mmのパイプの上部を糸鋸で慎重に4mm程切れ込みを入れ、そこに別に作っておいたバーを挟み、半田で固定した。

バーは0.4mm厚の洋白を0.6mm厚の真鍮板のコバ部分に半田付けした後、真鍮板の厚みに合わせて糸鋸、ヤスリで整形した。こうすることによって、0.4mm x 0.6mmの薄板が切り出せる訳で、色々と応用が利く方法だと思う。

2016/07/19

スライドバー フル・スクラッチ 形式1060

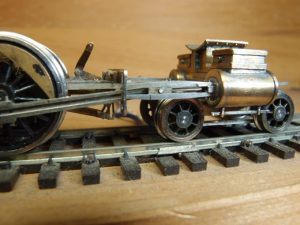

クロス・ヘッドを作ったので、シリンダー、ガイド・ヨーク等を仮組してみた。

クロス・ヘッドを作ったので、シリンダー、ガイド・ヨーク等を仮組してみた。

クロス・ヘッドは本来であれば4本の棒に囲まれた内側を滑るので、+字形をしている筈で、当初はその様な設計をしていた。

で、実際に製作を始めた所、これが意外と厳しい作業。CADで図面を描いている時は、その実際の大きさを実感出来なくて、寧ろ自分自身が必要以上に小さくなりどんなパーツでも出来る様な勘違いに陥ってしまい、実際の作業でその小ささに驚くことが多く、このクロス・ヘッドはその典型例。

良くよく考えてみると、+字形でなくても、ピストン棒やメインロッドがあるのでクロス・ヘッドの横の動きは抑えられ、スライド・バーから外れることはない筈。とすれば敢えて難しい工作をしなくても良いのでは・・・。

そこで設計を変更して、凹型でクロス・ヘッドを表現することにした。

先ず、1mm厚の洋白板を、例によって捨て板に半田付けをした上でフライス盤で切り抜く作業を行った。しかし、これは見事に失敗!!

つまり、パーツが小さいので捨て板との接着面が小さい。そのため、エンドミルの回転する力に負けて材料が捨て板から剥がれてしまった。そこで、2度目は完全に切り抜かず、0.2mm程残した状態でフライス作業を終え、エンドミルの切削痕をガイドに糸鋸とヤスリで整形した。

これは大成功で、ハイト・ゲージを使って縦横に何本も輻輳する線を罫書いて、混乱して間違えるよりも、ずっと簡単で正確に切削が出来るので、これから出番が増えるだろう。

クロス・ヘッドが出来た所で、夫々の動きを確認するために上記の通り仮組をして、転がしてみた。

すると、引っ掛かることもなく、スムーズな動きで、一安心。

ピストン棒を取り付け、スライドバー等を半田付けしても、スムーズな動きであれば良いが・・・。

2016/07/16

スライドバー フル・スクラッチ 形式1060

ピストン棒用の穴開けは、ドリルを0.4mmから順次径を大きくして、ピンバイスで少しづつ慎重に行った。

ピストン棒用の穴開けは、ドリルを0.4mmから順次径を大きくして、ピンバイスで少しづつ慎重に行った。

ボール盤やフライス盤を使って穴開けをすると、作業自体は簡単に終わってしまうのだが、細かい調整が出来ない。この点、ピンバイスを使用すると、綺麗な穴を開けることは難しいが、多少の位置ズレなら何とか修正出来る。事実、今回の作業でも、僅かにズレていた位置を、ズレている反対側をヤスリで削って中心を修正した上で、1.2mmまで広げ、最終的にはリーマーで整形した。

と云う訳で、この形式1060のスライドバーは、フライス盤で切り抜いた方を採用することにした。

スライドバーが出来た所で、ガイドヨークを作った。

材料は0.4mm厚の洋白板で、外形とメイン・ロッド用の縦穴をフライス盤で切削し、スライドバー用の凹んだ欠き込みは糸鋸とヤスリで行った。この高さ0.6mmの凹みを削るのに、ヤスリを細く薄くグラインダーで削ったものを使用し、ピーク・ルーペで確認しつつやったが、出来はもう一つ。

作り直しも考えたが、目視の限りでは余り目立つ程でもないので、取り敢えずこのまゝ先に進んで、クロス・ヘッドの作成に掛かろうと思う。

« 古い記事

新しい記事 »