※ カテゴリー別アーカイブ:上回り ※

2021/09/12

フル・スクラッチ 上回り 形式1060

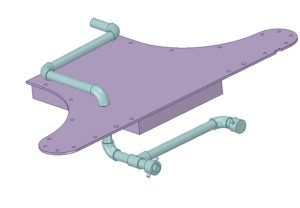

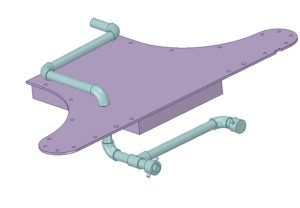

やっとの思いで蒸気管の配管工作を終え、エア・ホース及びブレーキ配管の工作に入った。

エア・ホースは、とても自作出来る自信はなかったので、先日、手に入れたエコーモデルのロストワックスのパーツ(3603)を使うのだが、ブレーキ配管との接続が問題だった。

と云うのは、ブレーキ配管がフロントデッキの下を通っているのであれば、ビームに穴を開けてエア・ホースを取り付ければ、ブレーキ配管との接続箇所は隠れているので、何も不自然さは残らない。所が、この形式1060のブレーキ配管は、フロントデッキの天板の上を這っており、ビームの所で下方に曲げられてエア・ホースと接続されているので、接続部分が丸見え状態になるため、何とか、不自然に見えない接続方法を考えなくてはならない。

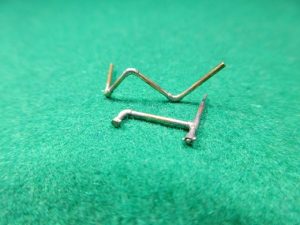

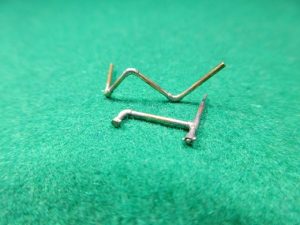

色々と考えた結果、0.8 x 0.4mmのパイプを介してエア・ホースをビームに取り付け、そのパイプに0.5mmの穴を開けた上で、天板から降りて来た0.5mmの真鍮線を差し込む方法を考えた。

厳密には無理があるが、何とか誤魔化せるだろう。

と云う訳で、0.5mmの真鍮線を曲げてブレーキ配管を作り、ビームに仮付けしたエア・ブレーキとの接続状態を調整している時、工作の終わった蒸気管がポキリと折れてしまった(汗)

と云う訳で、0.5mmの真鍮線を曲げてブレーキ配管を作り、ビームに仮付けしたエア・ブレーキとの接続状態を調整している時、工作の終わった蒸気管がポキリと折れてしまった(汗)

この失敗は、以前にもしていた(1060製作記(219)フロントデッキ – 7)ので、こと更に慎重に扱っていた筈だが・・・・・。

前回は、蒸気管の下の部分の工作が終わっていなかったので、何とかなったが、と云っても、その修復で大変な作業をする羽目になったのだが、今回は全て完了した状態での、この失敗。この修復方法によっては大作業になること必至で、ガックリ。

立ち直るには時間が掛かりそう・・・・・。

2021/09/09

フル・スクラッチ 上回り 形式1060

バイスの転倒事故などで色々と寄り道をすることになり時間が掛かってしまったが、ようやく前部の蒸気管の配管が完了した。

蒸気管の配管は後部にもあるが、次はエアホースおよびブレーキ配管の工作をして、フロントデッキ側の工作を終えたいと思う。

2021/09/07

フル・スクラッチ 上回り 形式1060

バイスの転倒事故で最初からやり直しになった蒸気管の配管工作だが、先ず、フロントデッキに残った蒸気管の残骸を取り除くことから始めた。

バイスの転倒事故で最初からやり直しになった蒸気管の配管工作だが、先ず、フロントデッキに残った蒸気管の残骸を取り除くことから始めた。

で、ここで、又々、失敗!!

残骸を取り除く際に、少し容量の大きなハンダゴテを使ったのが間違えの元だった。

誰にも一度や二度の経験があると思うのだが、熱が他の部分にまで回ってしまい、気が付くとあらぬ部分のハンダが緩くなって、形が崩れる始末。

と云う訳で、継ぎ手の製作に入る前に、フロントデッキの復旧作業が余分に加わって来てしまった。

フロントデッキの復旧作業が終わった所で、改めて継ぎ手の製作に入った。

継ぎ手の製作そのものは、今回の蒸気管の配管工作で、何度も何度も嫌になる位の量を作ったので、要領は解って居る。しかし、これが思いの外面倒な上、飽きが来ていたこともあって、中々、気に入ったものが出来なかった。

数作った継ぎ手の中から、比較的出来の良いものを選んで、取り敢えずフロントデッキの上部と下部に分けて、配管を組み上げた。

次は、イヨイヨ、フロントデッキにハンダで固定する作業になる。前回は、この段階でバイスを転倒させてしまったので、次回は、慎重に工作を進めようと思う。

2021/08/30

フル・スクラッチ 上回り 形式1060

直径1.0mmの真鍮線を使って継ぎ手を作ったのだが、直角に曲げる部分のRが大き過ぎてどうにも締まらない。何とかRを小さ出来ないかと考えて、曲げる部分を三角ヤスリで少し欠き取った上で、曲げてみた。出来はもう一つだが、これ以上を求めるのは、小生の技量ではとても出来る相談ではないので、妥協することにした。

その上で、必要個数プラス・アルファの継ぎ手を作って、フロントデッキ上部の配管工作を行った。

真鍮線を只曲げて配管を表現するよりも、出来は良くなくても継ぎ手があると見栄えがすると一人悦に入って、フロントデッキ下の配管工作に入った。

そして、下部の配管のハンダ付けをしている最中、フロントデッキを保持しているバイスが転倒する事故が発生してしまった。

慌ててバイスに固定していたフロントデッキをチェックした所、デッキ上部の配管があらぬ方向を向き、更に、ハンダ付けの途中だった下部の配管の半分が何処かに飛んでいってなくなってしまっている。

慌ててバイスに固定していたフロントデッキをチェックした所、デッキ上部の配管があらぬ方向を向き、更に、ハンダ付けの途中だった下部の配管の半分が何処かに飛んでいってなくなってしまっている。

行方不明になった半分を探してみたが、整理整頓が出来ていない工作机から見付け出すことなど出来る筈もなく、諦めて上部の配管の向きの修正に掛かった。

すると、配管がデッキの下に潜り込む箇所の継ぎ手が、呆気なくポキッと折れてしまった。

猛烈な残暑の中、クーラーのない道楽部屋で、汗を流しながら進めて来たのに・・・・・と思っても、仕方がない。

改めて、継ぎ手の作成から、やり直すしかない・・・・(涙)

2021/08/22

フル・スクラッチ 上回り 形式1060

1060製作記(135)フロントデッキ – 5以来なので、約4年振りにフロント・デッキの天板に配管されている蒸気管やブレーキ管の工作に入った。

先ずは、蒸気管・・・。

当初、蒸気管は径0.8mmの真鍮線をクネクネと曲げて、簡単に済ます積りだった。

当初、蒸気管は径0.8mmの真鍮線をクネクネと曲げて、簡単に済ます積りだった。

所が、身近な例でも水道管やガス管を直角に曲げる場合、必ず継ぎ手が使われており、パイプを直接曲げることはしていない。この形式1060でも同じだろうと、確認のために資料の写真を眺めてみた。しかし、ハッキリと写ってはいないので、良く判らない。

どうするか迷ったが、継ぎ手を作成することにした。

先ず、最初は外径1.0mm内径0.6mmのパイプを直角に曲げた後に、内径を0.8mmに広げることにした。パイプを曲げた場合、その部分が潰れてしまうことは解っていたが、内径を広げる際にセンターをズラさずに簡単に出来ることを優先。形が潰れた部分は、ヤスリで整形すれば何とか使えるものが出来るだろうと安易に考えた結果だった。

そして、前部の蒸気管用5個、後部用2個に加えて更に予備3個、合計10個作った。

所が、作成した当日は、何とか使えるものが出来たと思ったのだが、一夜置いて改めて見ると、もう一つ出来が良くない。

そこで、潰れる原因は中空になっているのが原因なので、その穴を塞ぐために0.5mm経の銅線を入れた上で、曲げる方法を取ってみた。

結果は、潰れて形が崩れてしまうことはなくなった。しかし、パイプの内径よりも細くて柔らかい銅線を挿入したにも拘らず、取り出せない。となると無垢の真鍮線を素材にしているのと、何も変わらない。

と云う訳で、今度は直径1.0mmの真鍮線を使って継ぎ手を作ることにした。この場合は、どの様にして素材の真鍮線に0.8mmの穴を空けるかが問題になるが、無い知恵を色々と絞って、2種類のパイプを使ってジグを作ることにした。

つまり、外径1.4mm内径1.0mmのパイプに外径1.0mm内径0.6mmのパイプを挿入して凸状のパイプにする。そして素材を凸状のパイプの太い方から挿入し、細い方から0.6mmのドリルの刃を挿入して揉めば、素材の真鍮線の断面の中心にマークが付けられる筈。あとはそのマークを頼りに0.8mmの穴を空ければ・・・・。

次回は、この方法で継ぎ手を作成することにする。

« 古い記事

新しい記事 »

と云う訳で、0.5mmの真鍮線を曲げてブレーキ配管を作り、ビームに仮付けしたエア・ブレーキとの接続状態を調整している時、工作の終わった蒸気管がポキリと折れてしまった(汗)

と云う訳で、0.5mmの真鍮線を曲げてブレーキ配管を作り、ビームに仮付けしたエア・ブレーキとの接続状態を調整している時、工作の終わった蒸気管がポキリと折れてしまった(汗)