1060製作記(218) フロントデッキ – 6

2021/08/22

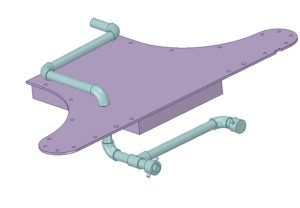

1060製作記(135)フロントデッキ – 5以来なので、約4年振りにフロント・デッキの天板に配管されている蒸気管やブレーキ管の工作に入った。

先ずは、蒸気管・・・。

当初、蒸気管は径0.8mmの真鍮線をクネクネと曲げて、簡単に済ます積りだった。

当初、蒸気管は径0.8mmの真鍮線をクネクネと曲げて、簡単に済ます積りだった。

所が、身近な例でも水道管やガス管を直角に曲げる場合、必ず継ぎ手が使われており、パイプを直接曲げることはしていない。この形式1060でも同じだろうと、確認のために資料の写真を眺めてみた。しかし、ハッキリと写ってはいないので、良く判らない。

どうするか迷ったが、継ぎ手を作成することにした。

先ず、最初は外径1.0mm内径0.6mmのパイプを直角に曲げた後に、内径を0.8mmに広げることにした。パイプを曲げた場合、その部分が潰れてしまうことは解っていたが、内径を広げる際にセンターをズラさずに簡単に出来ることを優先。形が潰れた部分は、ヤスリで整形すれば何とか使えるものが出来るだろうと安易に考えた結果だった。

そして、前部の蒸気管用5個、後部用2個に加えて更に予備3個、合計10個作った。

所が、作成した当日は、何とか使えるものが出来たと思ったのだが、一夜置いて改めて見ると、もう一つ出来が良くない。

そこで、潰れる原因は中空になっているのが原因なので、その穴を塞ぐために0.5mm経の銅線を入れた上で、曲げる方法を取ってみた。

結果は、潰れて形が崩れてしまうことはなくなった。しかし、パイプの内径よりも細くて柔らかい銅線を挿入したにも拘らず、取り出せない。となると無垢の真鍮線を素材にしているのと、何も変わらない。

と云う訳で、今度は直径1.0mmの真鍮線を使って継ぎ手を作ることにした。この場合は、どの様にして素材の真鍮線に0.8mmの穴を空けるかが問題になるが、無い知恵を色々と絞って、2種類のパイプを使ってジグを作ることにした。

つまり、外径1.4mm内径1.0mmのパイプに外径1.0mm内径0.6mmのパイプを挿入して凸状のパイプにする。そして素材を凸状のパイプの太い方から挿入し、細い方から0.6mmのドリルの刃を挿入して揉めば、素材の真鍮線の断面の中心にマークが付けられる筈。あとはそのマークを頼りに0.8mmの穴を空ければ・・・・。

次回は、この方法で継ぎ手を作成することにする。

コメントを残す