※ カテゴリー別アーカイブ:上回り ※

2017/11/20

フル・スクラッチ 上回り 形式1060

ドームの裾の加工に入った。

ドームの外形を整えた後、先に作った冶具に固定して裾を叩いてボイラーの径に合わせる作業だが、大きな間違いをしていることに、気が付いた。

この段階になって、やっと気が付くのは、お粗末極まりなく恥ずかしい限りだが・・・・・。

と云うのは、ドームに合わせようと裾を叩き伸ばしても、長さが足りなくてドームには届きそうにもない。あるいは届いたとしても、直線状になって微妙な曲線がなくなってしまう。

と云うのは、ドームに合わせようと裾を叩き伸ばしても、長さが足りなくてドームには届きそうにもない。あるいは届いたとしても、直線状になって微妙な曲線がなくなってしまう。

改めて、図面を見てかなり長さが足りないことを確認したが、こうなると、裾を叩き出す方法では無理だと云うことになる。

何か、良い方法はないものか?

そこで思い付いて、平岡幸三氏の『生きた蒸気機関車を作ろう』を見た所、ボイラーと接する部分は旋盤で削った上で、問題の個所はヤスリで削ると記載されている。

平岡氏ほどのベテランモデラーでもこの方法を採っておられるのであれば、やはりこの方法が良いのだろうか・・・・?

何れにしても、また戻って、煙突の裾からやり直し!!!

2017/11/16

フル・スクラッチ 上回り 形式1060

この蒸気機関車の蒸気ドームは大小2個あるが、大きい方から作り始めた。

先ず、ドームを作るための冶具を快削鋼から削り出した。快削鋼は随分前に買っておいたストックで、出番がなくて錆が浮いていたもの。このまゝでは無駄になってしまう惧れが強いので、工作用の冶具の材料にしようと思っている。

写真では判り辛いが、コレットチャックに咥えているものがその冶具で、ドームはその冶具に2mmビスで固定している。

写真では判り辛いが、コレットチャックに咥えているものがその冶具で、ドームはその冶具に2mmビスで固定している。

冶具の断面の形状は、凸形をしており、その細くなった部分をコレットチャックに咥え、その中心に2mmビス用の穴を貫通させている。

この冶具をドーム工作に掛かる前に作ったのだが、実は、出番は工作の後半で、前半は材料の真鍮棒を三つ爪チャックに咥えて、ドームの裾の外形整形と中繰りが主な工作内容。中繰りは煙突の裾と同様、ヤスリを加工したバイトを手で保持して行った。また、冶具に固定するための2mmのネジ切りも、この段階で済ませておいた。

ここまで工作したものを、三つ爪チャックから取り外した後、冶具に2mmビスで固定した上で、コレットチャックに咥え直して、ドームの上部を丸く加工した。

上部を丸く切削する工作は、事前に作っておいた型紙を当てて形を確認しながら、ヤスリで少しづつ削った。

写真は、この段階のもので、この後、問題の裾をボイラーのカーブに合わせて曲げる作業になる。

2017/11/14

フル・スクラッチ 上回り 形式1060

煙突の裾の作り直しをして来たが、これが、思いの外難物。

何個作っても裾のカーブの具合が気に入らず、今、机の上に4個も転がっている。その他にも裾の中繰りをしている際に、勢い余って表まで付き抜けて、お釈迦にしてしまったり・・・・・。

写真は幾つか作った裾の中でも、比較的上手く行った方だが、裾のカーブの具合は、前回の写真のものが綺麗に出来ている様に思う。

写真は幾つか作った裾の中でも、比較的上手く行った方だが、裾のカーブの具合は、前回の写真のものが綺麗に出来ている様に思う。

と云って、煙突の裾にばかり拘っている訳にも行かず、気分転換のためにも、蒸気ドームの作成に取り掛かろうかと思っている。

2017/10/26

フル・スクラッチ 上回り 形式1060

裾の凸凹をサンドペーパーで丁寧に整形して、別途作っておいたパイプと組み合わせて煙室に組み付けてみた。

結果は写真の通りで、目視の限りでは上手く行ったと思えた。

結果は写真の通りで、目視の限りでは上手く行ったと思えた。

しかし、こうして写真にしてみると煙室との密着状態が少し悪い様に見えるが、裾の3次元カーブの加工方法としては、悪くはないと思う。

実は、今回は3次元カーブに気を取られていたので、裾の高さが若干低く仕上がってしまった。又、煙室との取り付けボルト用の穴も空け忘れているので、作成し直す予定にしている。尚、問題の密着状態の改善策としては、冶具の径をほんの僅か小さ目に仕上げることだと思うが、冶具から手を付けるのは一寸大変なので、今回は見送って裾の中繰り方法で何とか対応しようと考えている。

2017/10/24

フル・スクラッチ 上回り 形式1060

フロントデッキの製作は、一旦棚上げにして、煙突やドームの作成に取り掛かった。

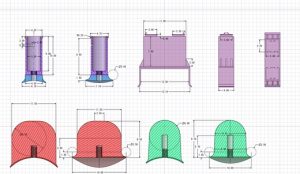

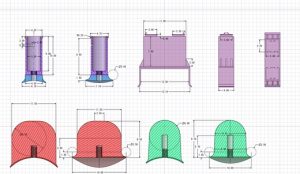

毎度のことながら煙突やドームの作成に際して、頭を悩ましているのが、その裾の部分の微妙な三次曲線の実現方法で、DSMの3D図面から、工作用の2D図面を起こしながら、色々と考えた。

毎度のことながら煙突やドームの作成に際して、頭を悩ましているのが、その裾の部分の微妙な三次曲線の実現方法で、DSMの3D図面から、工作用の2D図面を起こしながら、色々と考えた。

その結果、今回は写真の様な冶具を作ってやって見ることにした。

つまり、冶具と云うには少々おこがましいが、煙室とボイラーの直径に合わせた円筒で、中心部には2mmのビスを通すための穴を貫通させたもの。

実際には、煙室用とボイラー用を別々に作らず、写真の様に一体で作った。そして、バイスに咥えて工作する際のことを考えて、底辺を一部切削した。当然のことだが、2mmの貫通穴はこの底辺に対して垂直に空けている。

(因みに、手許に転がっていた快削鋼の端材を使った。切削面が荒れているが、冶具なので気にしないことに・・・)

その上で、試しに煙突の工作に入った。

煙突は、裾とパイプとの2ピース構成にしたので、先ずは煙突の裾から。

裾の断面は、パイプに接する部分よりも煙室に接する部分が広い台形で、その上辺と底辺を結ぶ斜めになった部分が扇状に欠き取られた形状になっているが、ここまでの工作はそれ程難しくはない。問題は、どの様にして、裾の部分を煙室のカーブに沿って曲げるかになるが、どの様な方法を採るにしろ、裾の部分の内側を中繰りをして曲げ易くしておく必要がある。

工作の手順は、色々と考えられるが、最善の方法は・・・・。

毎日、床に入ってからツラツラと考えていたが、良い方法を思い付く前に白河夜船に入ってしまうことの繰り返しで、考えてばかりいても埒が明かないと、兎に角やって見ることに。

最初の方法は・・・・・。

ML-210のチャック側を裾、芯押し台側をパイプに接する部分に設定して材料の真鍮棒を咥え、裾に当たる部分を丸ヤスリを使って扇状に削って外形を整えた上で、所定の長さに切断。その後、左右を入れ替えて2mmビスで径10mmの丸棒の中心に固定して裾の中繰りを行った。中繰りは不用になったヤスリの先端をグラインダーで削ってバイトを作り、そのバイトをしっかりと手に持って材料に強く当てて行った。

バイトの当て方にもよっては、回転する材料でバイトが飛ばされそうになることもあるが、要領が解ると、思いの外気持ち良くサクサクと削れる。

しかし、この方法では、丸棒に固定するためのビスの頭が邪魔になって、もう一つ中繰りが上手く行かなかった。

そこで、次は・・・・・。

扇状に削る方法や中繰りの方法は変えず、最初とは逆にチャック側をパイプに接する部分、芯押し台側を裾にして外形を整えた後中繰りを行い、切断は最後に行った。

結果は、こちらの方が良さそう。

外形や中繰りの工作が終わったので、イヨイヨ、裾の曲げ工作。

出来上がった裾のパーツを冶具に2mmビスでしっかりと固定した上で、2~3mmのドリルの刃の柄の部分を当て板にして、軽く金槌で叩いて曲げてみた。

こうすると柄の跡が付いて多少の凸凹が出来るが、小径丸ヤスリやサンドペーパーで整形し直すことが出来る筈・・・・・。

と云う訳で、写真は、凸凹の修正をする前の状態。

« 古い記事

新しい記事 »

と云うのは、ドームに合わせようと裾を叩き伸ばしても、長さが足りなくてドームには届きそうにもない。あるいは届いたとしても、直線状になって微妙な曲線がなくなってしまう。

と云うのは、ドームに合わせようと裾を叩き伸ばしても、長さが足りなくてドームには届きそうにもない。あるいは届いたとしても、直線状になって微妙な曲線がなくなってしまう。