※ カテゴリー別アーカイブ:フル・スクラッチ ※

2015/10/17

フル・スクラッチ 弁装置 形式1060

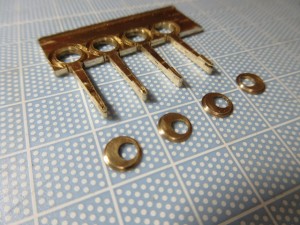

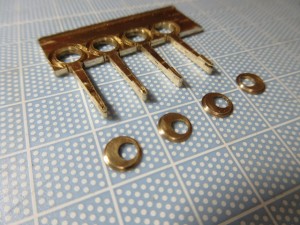

糸鋸とやすりで加減リンクの内側を抜いて整形する作業が終わった。

糸鋸とやすりで加減リンクの内側を抜いて整形する作業が終わった。

DSMで図面を描いている際は、パソコンの画面一杯に拡げているので、その小ささを全く意識することはなく、自身の性格的なこともあって、出来るだけ精緻に描いている。

しかし、こうして実物を造ろうとすると、まぁ、小さいこと! まるで自分自身がガリバーになってしまった様な・・・・。

残るは、形状的には単純な関節と関節を連結するリンク類(?)。

作業としては、ピンを通す穴を両端に開けた上で外形を整える作業で、毎日少しずつ造り溜め、漸く必要なものが揃ったので、並べてみた(数量は、紛失リスク対策で、出来るだけ必要数よりも多く造る様にしている)。

この後は、これらのパーツを仮組して、上手く動くかどうかを確認する作業になるが・・・・・。

果たして、上手く行く動いてくれるか?

スティーブンソン式弁装置の可動化は、初めてなので自信はないが、楽しみ・・・・・。

2015/10/08

フル・スクラッチ 弁装置 形式1060

偏心棒を捨て板から切り離し、先に出来ていた偏心輪と組み合わせてみた。

最初はスムーズに嵌め込めなかったので、偏心棒の穴をやすりで少し拡げて、何とか収めた。

最初はスムーズに嵌め込めなかったので、偏心棒の穴をやすりで少し拡げて、何とか収めた。

動きも軽く出来たし、これで取り敢えずこの段階は終了。

次は加減リンクの作成。

加減リンクの素材は0.5mm厚の洋白の端材。

加減リンクの素材は0.5mm厚の洋白の端材。

これを2枚貼り合わせて、一度に抜こうかと思ったが、これまでの工作で1mmのエンドミルを2本も折ったことがある。

ツラツラと考えるに、洋白と洋白の貼り合せ面にエンドミルの刃が達した時に折れた様な・・・。つまり、接着剤である半田の粘りっこさにエンドミルが負けた様な気がする上、今回は更に細い0.5mmを使う必要があり、心許ないので、今回は一枚ずつ抜くことにした。

例によって、1mm厚の真鍮板を捨て板にして、素材を貼り付けた上で、外周は1mm、リンクのスリットは0.5mmのエンドミルで慎重に抜いた結果がこの写真。

案内の穴を開ける際のマークが大き過ぎた個所が一ヶ所あるが、今更作り直す気は起きないので、ここは目を瞑るしかない。

後は、糸鋸とやすりで加減リンクの内側を抜いて整形する作業となる。

2015/10/07

フル・スクラッチ 弁装置 形式1060

railtruckさんから、旋盤を使って偏心させる方法をコメントで頂いたが、ここは、当初の方針通りFM-80E(A)を使って、中心から0.8mmオフセットさせた位置に、動輪の車軸用の3mmの穴を開けた。

前回は、3mmのドリルを用いたのだが、心もち大き目に開いてしまった様なので、今回は2.8mmのドリルで穴を開けた上で3mmのリーマーを通して見た。

前回は、3mmのドリルを用いたのだが、心もち大き目に開いてしまった様なので、今回は2.8mmのドリルで穴を開けた上で3mmのリーマーを通して見た。

そして、偏心棒。

偏心棒の加減リンクとの連結部分は、フォーク状になっており、この部分をどうするか?

当初、小生は手を抜いてフォーク状に加工せずに済ませ様と考えていたが、railtruckさんは、その部分に真鍮の小片を銀ろう付けして加工されるとのこと。

どうせ作り直すなら、railtruckさんを見倣ってフォーク状にしてみようかと考えたが、小生は銀ろう付けが苦手。

では半田付け?

しかし、半田付けだけでは強度が問題なので、ピン止めを併用するか?

等、考えたが、他に方法は?

最後に考え付いたのは、一体では出来ないか?

一体で作るとすれば、フォーク部の厚みの素材を削って偏心棒の厚みの0.5mmまで削ることになるが、それは出来るか・・・・?

フォーク部の厚みを考えてみると、最低でも、加減リンクの厚みにフォーク2本分の厚みは必要。更に、関節の動きを滑らかにするための若干の余裕も欲しい。と云うことで、具体的には、加減リンクの厚み0.5mm + フォークの厚み0.2mm x 2 + 余裕0.1mmとすれば、1mm厚になる。

つまり、1mm厚板の厚み部分に0.6mmの切込みを入れることが出来れば何とかなりそうだが、幸い0.6mm厚のフライスカッターの手持ちもあるし、フライス工作の習得のためにも折角のFM-80E(A)を使わない手はない。

と云う訳で、1mm厚の真鍮板を捨て板に半田付けをしてフライス加工をしたのが、写真の上部で、外形の整形も終わり捨て板から切り離す段階の偏心棒。

上記の通りフォークの厚みを0.2mmにしたのだが、真鍮では強度が足りないかも知れない。素材を1.2mm、フォークの厚みを0.3mmにするか、洋白を使うべきだったか・・・・。

2015/10/04

フル・スクラッチ 弁装置 形式1060

カッターの刃を利用した突っ切りバイトで切削した偏心輪。

カッターの刃を利用した突っ切りバイトで切削した偏心輪。

材料は8mm径の真鍮棒。外心輪の径は6mmなので7mm径の真鍮棒を使いたかったが、7mmのコレットの持ち合わせがないので、8mmを使った。

奥の5枚が失敗作で、手前の串刺しされている4枚が合格品。と云っても、内心輪の外周に少しカエリが見える。しかし、ヤスリを一寸当てれば修正が出来るので問題はないだろう。

中心には1mm径の穴を開けている。この穴は、この後FM-80E(A)(フライス盤)で3mm径の穴を0.8mm偏心させて開ける際の位置決めのための案内。出来れば、ヤトイを作ってML-210(旋盤)で開ける方がスマートなのでそうしたい所だが、どの様なヤトイを作れば良いのかアイデアがないので、捨て板に半田付けをして加工する予定。

2015/10/02

フル・スクラッチ 弁装置 形式1060

弁装置の仕切り直し。

前回との変更点だが・・・・。

先ず、オフセット量は、前回は1.5mmに設定したのだが、大き過ぎるので0.8mmに縮小し、それに伴って偏心内輪の直径を6mmから5mm、偏心外輪は7mmから6mmと一回り小さくした。

又、加減リンクの厚みは、実物では3”程あるので、模型では1mm程度が妥当だと思うが、少し厚過ぎる感じがある。そこでrailtruckさんのコメントを参考に、小生も前回の0.2mmから厚くして0.5mmに設定した。

更に、偏心棒、偏心内輪も0.5mmと厚くした。

先ずは偏心輪の作成。

前回は、偏心外輪と偏心内輪を別個に作り、それを半田付けして偏心輪とした。

今回も同じ手法を使って作業を進めた所、偏心外輪は何の問題もなく切削できたのに、偏心内輪がどうも上手く切削出来なかった。つまり、切削の途中で、張り合わせをしている所からポロリと材料の洋白板が剥がれ落ちてしまった。半田の廻りが良くなかったのかと思い、入念に半田付けをし直しても、やはり途中でポロリ。ある時は、5.1mmまで削り進みもう一歩と云った所で・・・。

結局、この方法は諦めざるを得ず、前回思い付いた突っ切りバイトを使って一体で削り出してみることにした。

所が、小生が使っている金鋸の刃を利用した突っ切りバイトは、刃先が鈍ってきているので交換する必要がある。しかし、折れた金鋸の刃の残りの部分が行方不明。

さて、どうするか??

色々と代わりになりそうな物を物色していて、折り刃式カッターナイフの刃が使えるかも・・・・・と思い付いた。

色々と代わりになりそうな物を物色していて、折り刃式カッターナイフの刃が使えるかも・・・・・と思い付いた。

そこで、金鋸の刃に替えて、捨てるために取っておいたカッターナイフの刃をセットして、試してみた所、見事にサクサクと突っ切れることが分かった。

相手が快削真鍮だったので上手く行ったのかも知れず、他の素材でも上手く行くかどうかは分からないが、切れ味が鈍れば、カッターナイフの刃はそれこそ捨てる程あるので、直ぐに交換出来るし、誠に具合が良い。

兎に角、今回の偏心輪の削り出しには間に合いそうだ。

« 古い記事

新しい記事 »

糸鋸とやすりで加減リンクの内側を抜いて整形する作業が終わった。

糸鋸とやすりで加減リンクの内側を抜いて整形する作業が終わった。