2010/09/14

形式5230

工作が中々捗らない。

殆ど、現物合わせに近い状態なので、位置決めにしても一発で決められることはないし、場合によっては折角開けた穴を埋めて隣に開け直したり・・・・。

作り直すのが面倒なものだから、色々と考えたり、やり直したり、その挙句最初から作り直したり、半田付けをやり直している内に熱が回って、半田付けが終わったパーツがポロリと剥がれたり・・・。 こんなことを繰り返しているのだから、工作が進まないのは当然。

10月末の集会に間に合うだろうか???

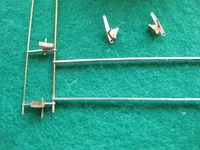

そんなこんなで、何とか形になったブレーキ関係がこれ。

ブレーキ・シュー等のパーツは出来上がっていたのだが、こられをどの様にして組み込むのか? 中々良いアイデアが浮んで来ず、時間ばかり経ってしまった。

で、どの様にしたか?

先ず、写真では解り難いがブレーキ梁は1mm径のパイプを使っている。

長岡京市の近藤氏から頂いた組立図を見てもどの様な形の梁か判断出来なかったので、工作のし易さを優先させた結果で、その最前列のブレーキ梁の穴に台車のフレームに植え込んだ0.4mmの真鍮線を差し込む構造にしている。 又、梃子と梁は関節にして可動にしている。 更に、後部についても同様に関節にし、この部分で床板にネジ止めしている。

この様にすることによって、組み立てがし易くなった筈・・・・。

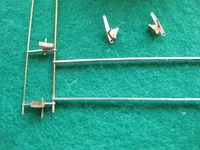

全体を組み立てたのがこの写真。

まぁ、何とか見られる程度にはなったと思う。

2010/09/06

形式5230

ブレーキ関係の部品製作の続きで、今日はハンド・ブレーキ・ハンドルを作成した。

5230のブレーキ・ハンドルは、釜とテンダーに夫々1個設置されているので、2個作成すれば良いが、3個作成することにした。 所が、2800や27で作成した際のブレーキ・ハンドルの寸法などデータを残しておかなかった為に、寸法が分らない。 そこで、2800や27のキャブ内のブレーキ・ハンドルを実測しようとしたが、あの狭い場所には、当然のことながらノギスが入らず二進も三進も行かず、仕方がないので適当に計測した。

と云うことで、次回作成する際の資料にしようと考えて、1個余分に作成した次第。

材料は、1)外径1.4mm内径1.0mm、2)外径1.0mm内径0.6mmのパイプ。 3)直径0.6mm及び4)0.4mmの真鍮線、5)0.5mmの洋白線、6)0.4mm厚の真鍮板。

先ず、1)を長さ13mmに切断し、その中に2)を挿入し、1)より両端夫々5mm、及び10mm程度長く切断した上で半田付け。

次に飛び出した2)の長い方をチャックで加えて、底径1.4mmトップ径1.0mmの円錐状に切削。

続いて、0.4mm厚の真鍮版から直径3.0mmの円盤を切り出し、中心に直径1mmの穴を開けると同時に、0.4mmの真鍮線を同心円状に4個植え込み、床板に取り付ける際のボルトを表現。 この円盤を1mmパイプの長く飛び出した方から挿入し、半田付けしてハンドルのフランジとした。

ハンドルの取り付けは、0.6mmの真鍮線を断面が半円になるまで削り、その真鍮線で0.5mmの洋白線を挟み込んで、1mmパイプに挿入した。

文章にするとややこしいが(文章力もないが・・)、実際の工作は非常に簡単なもの。 所が、同じ部品を何個も作る羽目になってしまった。

例えば、直径3mmの円盤に0.4mmの真鍮線を植え込んでいる時のこと、植え込みが終わってボルトの高さを揃えている際、ピ~ンと飛ばしてしまった。 小生は強い近眼の上にお定まりの老眼で、工作をする時にはメガネを外している。 そうすると、指先から逃げて行く小さなパーツの行方は、当然見えない。 飛んだと思った瞬間に耳を済ませて行方を探るのだが、床に這い蹲って探しても見付かることは少ない。

今回も、また、やってしまった(涙)

2010/09/04

形式5230

これまでに出来上がったイコライザーに車輪をセットし、フレームを取り付けた状態で正面から観察すると、何と、床の右側が0.2mm程下がっている!!

丁寧に工作を進めた筈だが、もう少し精度の高い工作をしなければ・・・・(涙)

その為に、右側の車軸がフレームの軸穴の上端に接してしまっていて、車軸の上下運動が制約されてしまい、引っ掛かる様に感じた原因だった。 そこで、右側のイコライザーの車軸が当たる部分に0.2mm厚の洋白板を半田付けした所、床板の傾きもなくなり、引っ掛かりも同時になくなった。

ヤレヤレ!!!

問題を解決した所で、板バネや軸箱回りを半田付けした。 板バネは新に作り直しておいた物だが、軸箱回りは前作のフレームから剥がして流用した。 軸箱回りも新に作り直しをする積りでパーツを準備していたが、前作もマァマァの出来だし工作の進捗も遅れているので、手抜きをさせて貰った。

これで、漸く前回頓挫した上体の先に出ることが出来、ホッとしたのも束の間で、ブレーキ関係を全く考えていないのに気が付いた。

ブレーキ関係をどの様に取り付けるのか?・・・・・を考える前に、兎に角、パーツを作ろうと云うことで、真鍮製のHOのレールを加工してブレーキ・シュー部分を作り、0.4mm厚の洋白のハンガー、それに0.5mm厚の洋白で引き棒を作った。

ブレーキ関係のパーツが出来たので、次はどの様に取り付けるか?

2010/08/30

形式5230

18日以来更新が止まっているが、鉄模の工作をサボっていた訳ではなく、殆ど毎日手を付けてはいたのだが・・・・・。

歳のせいか、この猛暑続きの気候のせいか? 切り出す際の採寸を間違えたり、折角、慎重に採寸し慎重に切り出したのに、穴を開ける位置を間違えたりの繰返し。 結局、床板だけでも3度も4度も作り直すことになり、1歩進んでは1歩後戻りの繰り返しで、殆ど停滞状態。

これでは、10月末のKKCの集会に間に合わない!!

と云う訳で、9月から釣行を週1回にして、鉄模の時間割を増やすことにした。

元々、重量が掛かるフレーム等は真鍮よりも洋白を使うことが多く、前作のテンダー台車のフレームも1mm厚の洋白板を使用していた。

しかし、今回の作り直しについては、洋白の在庫がなかったので1mm厚の真鍮を使った。 エンジン側ではないので重量も掛からないし、実質的なフレームとなるべきものはイコライザーなので問題はない筈。

そのイコライザーは前作の1mm厚の洋白で作ったものを若干加工して使った。

前作では、切り出したフレームに板バネや軸箱を半田付けした後に、ロンビク・イコライザーを組み込もうとしたので、色々と無理が出て来て、結局頓挫してしまう結果になってしまった。 今回はロンビク・イコライザーが上手く機能することを確認してから、板バネや軸箱を半田付けすることにした。

フレームには車軸が上下に動ける様に縦長の楕円を開けた。 これはKKCの会員の中村氏のアイデアによるもの。 改めて中村氏にはお礼を申し上げておきたい。

これにより車軸が前後に動くことはなく、上下の動きはイコライザーによって制御されることになる筈だが、少し動きに引っ掛かりがある。 あれだけ丁寧に工作をしたのに、どうも精度が今一・・・・(涙)

2010/08/18

形式5230

毎日、酷暑・猛暑・激暑が続いており、特に道楽部屋は、午後になるとベランダの床に夏の太陽が照り返して、モアーッとした暑さが纏わりついて来て、工作机の前に座っているだけでも、汗が滴り落ちて来る。

それでも、10月のクラブの集会に出品すると云ってしまった以上、工作をしなければならないのだが・・・・・。

テンダー台車用の板バネを予備を含めて5個作成した。

材料は0.2mm厚、幅1mmの真鍮帯板を1mmづつ短く切り出した板を8枚重ねて、それらしくまとめたもので、前回と同じ手法によった。

« 古い記事

新しい記事 »