2015/03/04

フル・スクラッチ 弁装置 形式1060

いよいよ蒸気機関のハイライトである弁装置関係の作図になった。小生は、弁装置の複雑な動きが好きで、何とかその動きを模型で再現したいと思ってこの世界に入った様なもので、そういう意味ではもっと複雑なジョイ式弁装置やアラン式弁装置を搭載した蒸気を題材に選べば良いのだが・・・。

この形式1060に搭載されている弁装置は、アラン式弁装置の原型のスティーブンソン式で、将来に備えての習作の位置付けになりそう。しかし、今回はフレームの内側に設置されており外側からその動きが見えないので、模型化する際には手抜きをして無視する積りでいた。

この形式1060に搭載されている弁装置は、アラン式弁装置の原型のスティーブンソン式で、将来に備えての習作の位置付けになりそう。しかし、今回はフレームの内側に設置されており外側からその動きが見えないので、模型化する際には手抜きをして無視する積りでいた。

所が、米国型の古典機の場合は、シリンダーと動輪の間がスカスカに開いていて、逆転軸腕や釣りリンク腕、弁心棒が意外に目立つ存在になっている。従って、弁装置そのものは省くにしても、逆転軸腕等は賑やかしのためにも作る必要はある。

と云う訳で、実際に作り込むかどうかは別にして、将来のために弁装置全体を図面にしておこうと取り掛かったのだが・・・・。

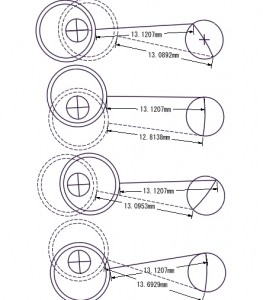

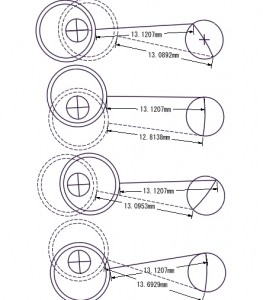

スティーブンソン式弁装置の場合は、偏心棒が前進用と後進用の2本で構成されていて、前進用の偏心棒が釣りリンクの上方、後進用が下方に連結されていて、車軸の回転を往復運動として釣りリンクに伝える構造になっている。

そこで3D図面を起こして見たが、上手く動きそうもない。

ならば、一旦2D図面で動きを確認してから3Dを起こそうとしたのだが・・・。

上の図で、左側の小さな円が車軸、大きな二重線が偏心輪、そして右側の円弧が釣りリンクを表している。又偏心輪の中心点は車軸の円周上に置いた。

そして実線は前進用、破線は後進用で、上から車軸を90度ずつ回転させた状態を示しており、先ず最初に実線の後進用の動きを書き、その後前進用の動きを書いた。

すると、どうしたことか後から描いた後進用の偏心棒(破線)の長さが夫々異なっている。実際には鋼鉄製の偏心棒が伸び縮みする訳はないので、何かをが間違えていることは明白なのだが・・・・・。

弁装置を作り込むにしても、フレームの下から覗いて見える後進用の偏心棒だけにすれば、何とか誤魔化しは出来る。

しかし、何か大きな勘違いをしている様に思えて仕方がない。何処をどの様に考え違いをしているのかモヤモヤとしたまゝだし、このままにしておくのも何か釈然としないものが残るのも確かなことで、さてどうするか?

2015/03/01

3D-CAD フル・スクラッチ 形式1060 道具・冶具等

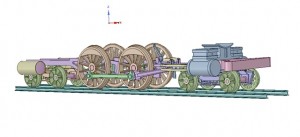

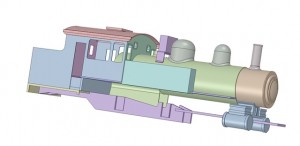

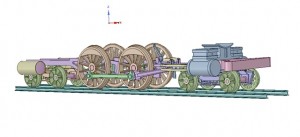

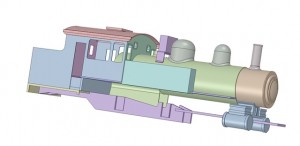

DesignSpark Mechanical(以下、DSM)を使って1060の下回りのデザインに取り掛かった。

しかし、この段階になってもこれまで使って来たSketchUpの操作感に慣れ切っている身には、どうしても馴染め難い点が残っていた。所が、ある時、プレーンの使い方が解ってからは、自由に断面を設定し、その断面図上で修正したり書き足したり、あるいは現物合わせが出来る様になって使い勝手がグーンと良くなり、今ではSketchUpを思い出すことはなくなった。

1060の3D図面は、SketchUpで描いた図面をベースにDSMで書き直すことで進めて来たが、基本的には一つ一つのパーツを3Dで描き、そのパーツを組み立てる方法を取っている。言い換えれば、真鍮の板や棒を切削することに替えてDSMでパーツを作っている様なもので、出来るだけパーツを構成する小さなパーツから書き起こす様にしている。

こうして描き集めたパーツを組み立てて、上から下から丸で実物を手にしている様に眺めるのも楽しいもので、実際にスクラッチする前に予行演習をしている様な意識でいる。

この様に描いては組み立て、描いては組み立てしている内に、シリンダー間隔を広く取り過ぎていたことが分かった。

この様に描いては組み立て、描いては組み立てしている内に、シリンダー間隔を広く取り過ぎていたことが分かった。

この1060はメイン・ロッドがサイド・ロッドの内側に設置されているので、それが原因かと思ったが、その点を差し引いても左右のシリンダーの中心がメインロッドの外側に位置している。シリンダーの間隔についてSketchUpで描いた際には、英国型の2800や27と同じ様に21mmに設定しており、DSMで書き直す際もそのまま21mmを踏襲していたが、米国型ではシリンダー間隔にそれ程神経を使う必要はなさそうだ。

と言う訳で、シリンダー間隔を1.5mm詰めて略スケール通りの19.5mmとした。ここまで詰めると左右のシリンダーと先輪との接触が心配だが、3Dの図面上で見る限り問題はなさそう。寧ろ、スライドバーとの接触が気になる所で、4本で構成されているスライド・バーの奥の下の1本と干渉しそう。だが、ここは横から見る限りは最も目立ちそうにない箇所なので、軽くえぐって当たりを避けられる見込み。

2015/02/13

3D-CAD フル・スクラッチ 形式1060 道具・冶具等

スケール・モデルをスクラッチする際には、幾つかのハードルがあるが、大まかには次の3点と云って良いだろう。

先ず、第一に正確な図面が要る。図面の精度以上に精度の高い作品をものにすることが出来ないので、正確な図面がなければ何事も始まらない。

第二に、材料を切削して作成する部材の寸法を図面通りの仕上げにすることもさることながら、直角や直線もきちっと確保しなければならない。

そして、最後にその部材を歪みなく組み立てなければ、それまでの苦労が水泡に帰すことになる。

と云う訳で、土台となる図面を正確に描くために、小生はTURBO CADと称するCADプログラムを使っていた。

そして、第2、第3のハードルを何とかクリヤーして・・・・。

しかしながら、第1のハードルと第2のハードルの間に、大きな問題があることに気が付いた。

実は、これまでも実際に板を切り出す際に板の厚さを考慮し忘れてしまうことが幾度となくあった。半田付けをして組み立てる前に、その誤りに気が付けば良いが、慎重に切り出した部材だけにそんな誤りを犯していることなどつゆとも思わず、あろうことか半田付けが終わった後にその事実に気が付き、愕然とすることの繰り返しであった。

そこで、図面を描く際に外形だけではなく一つ一つのパーツ単位にまで細かく描こうとしたのだが、そうすると沢山の線が錯綜してその線を追うだけで厭になってしまう。

そこで、小生の様な単純な頭脳でも間違えが少なくなる良い方法はないかと模索していた所、3D CADを使えば何とか成るのではないかと思い至った。

しかし、天○堂の既成品の蒸気機関車を買える程の財力があれば別だが、3D CADの正規版を趣味に使うにしては少々高過ぎる。そこで、フリーの3D CADを探してみたが、試用版のため使用期間に制限があったり、使用期限がないものは機能に制限があったりと、何れも帯に短し襷に長しの状態だった。

その様な中で例外的にあったのが、GoogleのSketchUpだった。これは解説書が豊富にあった上、操作は直感的で素人にも使い易く、このソフトを使って1060の図面を描いていた。

しかし、使い込んでみると色々と物足りない点が出て来たので、又々、ソフト探しをすることに・・・・。

そして、これは使えそうと思われるものは片っ端からインストールして試した結果、最終的に候補として残ったのが、

123D Design

PTC Creo Elements

DesignSpark Mechanical

の三つ。

123Dは、出力できるファイル形式が独自のものだけである上、レーヤー機能がないのが問題だったが、画面が洗練されているのも良かったし、描いたソリッドモデルも綺麗で非常に心惹かれるものがあった。

しかし、洗練され過ぎていて、例えば平行線を描く機能がないなど、他に四角形を描く機能で代替させるなどの方法があるにしても、正確な図面を描くと云う本来的な目的からするとやり過ぎの感があった。しかも、鉄模の様に沢山の部材を組み立てて作品にする場合、部品毎に分けて図面を描くことが出来るレーヤー機能やそれに変わる方法がないのは致命的だと思った。

PTCは使用期限もなく、機能も製品版と変わらないとのことだったので候補だったが、アセンブリ個数が60個に制限されているのが難点だった。彼らが云うアセンブリとはどの様な単位を指しているのか定かではないが、どちらにしても、鉄模であれば部材の数も60個もあれば足りるかも知れない。しかし、何か制限があるのは今一つ頂けないし、更にレイヤー機能がなさそうな点も気になった。

最後にDesignSparkだが、実は何年も前に試用してみたことがあった。

その時は、描いた部材を組み合わせて全体にする際、部材と部材との位置合わせ(スナップ)がどうしても上手く出来ず、この点でスマートに出来るSketchUpに軍配を上げた経緯があった。

今回このDesignSparkがVer.2になっていたので、再度試用してみた。問題のスナップの方法は変わらなかったが、色々と試している内に、X,Y,Zの3方向に夫々3回に分けて移動させれば良いと気が付いた。出来れば、斜めに移動させる手段があれば一発で済むので是非欲しいと思う所だが、手間は掛かるにしても問題がないことが分かった。

スナップの方法さえ分かれば、扱えるファイルの形式も豊富にある上、レーヤー機能もあるので、充分に使える。

と云う訳で、DesignSparkの試用を兼ねて1060の図面を描いてみた。

と云う訳で、DesignSparkの試用を兼ねて1060の図面を描いてみた。

これで、取り敢えず上回りの作図は完了したので、次はいよいよ難関の下回りに取り掛かろうと思う。下回りでは、車輪やロッド等が例えばボイラーやランボード等に干渉しないよう、その状況が3D CADを使うことによって避けられればと思う。

2015/01/29

道具・冶具等

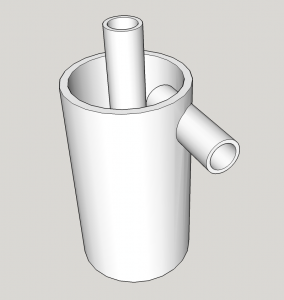

取り敢えず完成したのだが・・。

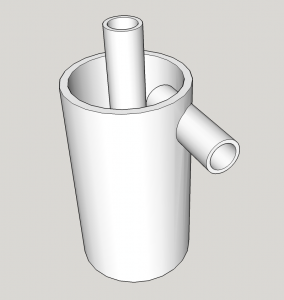

この集塵器は、本体の天板に付いているパイプが掃除機と繋ぐソケット、横に付いているのがゴミ吸引ホースを繋ぐソケット、そして本体下部には吸い込んだゴミを溜めておくペルー管の構成になっている。

この集塵器は、本体の天板に付いているパイプが掃除機と繋ぐソケット、横に付いているのがゴミ吸引ホースを繋ぐソケット、そして本体下部には吸い込んだゴミを溜めておくペルー管の構成になっている。

そして、吸引ホースで吸い込まれたゴミが円筒形をした本体内の壁に沿ってグルグルと回転しながら重力に引かれて徐々に下部に落ちて行き、最終的にはペルー缶のゴミ溜めに集められるというもの。

先ず、写真では全く分からないが、本体の横のソケット用に空けた穴の出来が思った以上に悪かった。手作業なので、隙間が出来てしまうことは覚悟の上だったが、隙間だらけだったし、材料は豊富に残っているので一時は作り直そうかとも考えた程だった

ソケットの接着は、塩ビ用のボンドを使った。この接着剤は隙間にも流れ込んで皮膜を作っている様なので、隙間を埋めるためのコーキング剤を充填する必要はなく、この点はラッキーだったと云えるが、しかし、隙間が大きかったので、接着強度の面では問題が残る・・・(涙)

問題は残るが、兎に角、完成させて集塵器として使えるかどうかテストして見よう・・・・。

問題は残るが、兎に角、完成させて集塵器として使えるかどうかテストして見よう・・・・。

と云うことで、工作台の上に溜まっている塩ビ管の削りカスを吸い込ませてみた。

吸引したゴミの処理を簡単にするためにペルー缶の内側にレジ袋をセットした上でテストをした後、レジ袋の中を覗くとグレーの色をした塩ビカスがかたまって見える。軽い塩ビカスでも、この通りちゃんと分離されているので、小生が考えている金属の削りカスなら問題なく分離してくれる筈で、初期の目的は達した。

しかし、安定性が良くない。

この集塵器は、上部の本体が塩ビ製で下部のゴミ溜めはブリキ製のペルー管の構成だが、塩ビ管が意外に重たいため、全体の重心がどうしても上になってしまう。

そのために、吸引ホースで少しテンションが掛かっただけで、コロンと転がってしまう。

これは、何とかしなければならないが、取り敢えずサイクロン集塵器第1号としては完成としよう。

2015/01/26

道具・冶具等

サイクロン集塵器の構造そのものは非常に簡単なもので、『サイクロン集塵器 自作』をキー・ワードにして検索すると幾らでも作例を見付ける事が出来るし、事実、小生もその単純な構造の故に作る気になり材料の調達も終えた訳だが・・・・。

サイクロン集塵器の構造そのものは非常に簡単なもので、『サイクロン集塵器 自作』をキー・ワードにして検索すると幾らでも作例を見付ける事が出来るし、事実、小生もその単純な構造の故に作る気になり材料の調達も終えた訳だが・・・・。

(イメージは天板やペルー管との接続部分を除いた集塵器の本体部分のみ)

この集塵器には、

1)本体の天板(掃除機のホースを繋ぐためのソケット用)

2)本体そのもの(ゴミ吸引ホースを接続するためのソケット用)

3)ペルー缶の天板(本体と吸引したゴミなどを回収し溜めておくペルー缶の接続用)

の3箇所に夫々直径約30mmと約70mmの穴を空ける必要がある。

この内、1)と3)については平面に空けるので比較的容易と云えるが、2)は3次元の物体に穴を穿つことになるので、場合によっては、結構厄介な作業となる。

ゴミ等の吸引ホースを取り付けるためのソケットを円筒形をした本体に取り付けるには、ソケットにするパイプを

1)本体に突き刺す方法

2)本体の側面にイモ付けする方法

の二通りの方法が考えられるが、1)は空けた穴が直接見えるだけに、穴の出来上がり状態に気を使う必要があるが、強度には問題がない。対して2)は、空けた穴の状態は直接目に触れないので、その出来・不出来に気を使う必要はないが、取付強度に心配が伴う。

何れにしても、空けるべき穴の大きさはパイプの肉厚分だけ異なるが、形状が同じで3次元の円筒の側面に空けなければならないのは共通している。どちらにしても、ソケットにするパイプの外径(内径)と同じサイズのホール・ソーがあり、外径が約115mmの本体を保持出来る程大きなボール盤でもあれば、特に問題とすることはないだろう。

しかし、その様な大きな工作機を所有していない小生としては、現物合わせでシコシコとヤスリで少しづつ削る以外に方法はない。

と云っても、小生の鉄模では、現物合わせのオンパレードで作業そのものには慣れているので、何とかなるだろうと思って取り掛かった。

尚、強度の点を考慮して、穴の空け方は貫通方式にした。

手作業なので、当然のことながら、穴の仕上がりには難があることは承知の上で、隙間はコーキング剤を充填しておけば、見てくれは別にして、問題無い筈・・・・・・。

作業は、先ず最初にソケットの外径の直径32mmの穴を空けて、その後その穴を左右に広げて楕円形に整えて目的の形状に仕上げよう・・・・・・。

材質は塩ビなので柔らかいため作業性は悪くはない。と思いきや、意外に気を使う素材で、迂闊に力を入れると思った以上に削り過ぎてしまうし、ヤスリが往復する際の熱で溶けたカスで目詰りして掛りが悪くなる。

材質は塩ビなので柔らかいため作業性は悪くはない。と思いきや、意外に気を使う素材で、迂闊に力を入れると思った以上に削り過ぎてしまうし、ヤスリが往復する際の熱で溶けたカスで目詰りして掛りが悪くなる。

しかも、この乾燥した冬なので切り粉が静電気で衣服に付着して仕方がない。

と云う訳で、切り粉は掃除機でせっせと吸い込む様にしているが、出来ればこの切り粉を材料にして、集塵テストをしてみたかったのに・・・(笑)

« 古い記事

新しい記事 »

この形式1060に搭載されている弁装置は、アラン式弁装置の原型のスティーブンソン式で、将来に備えての習作の位置付けになりそう。しかし、今回はフレームの内側に設置されており外側からその動きが見えないので、模型化する際には手抜きをして無視する積りでいた。

この形式1060に搭載されている弁装置は、アラン式弁装置の原型のスティーブンソン式で、将来に備えての習作の位置付けになりそう。しかし、今回はフレームの内側に設置されており外側からその動きが見えないので、模型化する際には手抜きをして無視する積りでいた。