2016/04/29

フル・スクラッチ 先・従台車 形式1060

ロッドは、苦労した割には出来がもう一つで少し不満だが、取り敢えず終了として、先・従台車の製作に掛かることにした。

その前に、塩水浴をさせたクランク・ピンの状態だが、見事にドリルの刃だけが溶けてなくなっていた。

この方法を教えて頂いたYukiさんには、この場を借りてお礼を申し上げたいと思う。有難うございました。

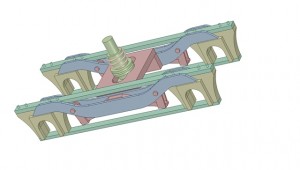

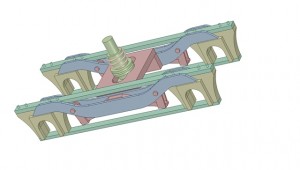

さて、この1060の先・従台車は、内掛け式なので車輪に隠れて台車の構造が、手持ちの資料では良く判らない。と云うことで、図の様なものを適当にでっち上げ、先台車と従台車とは外形は同じにし、軸距だけを変えた。

物作りには欠かせない罫書き作業は、フライス盤を導入して以来、随分と減った。

と云ってもなくなった訳ではなくいので、今回はフライス盤を使って罫書くことを試みようと考えた。

この方法が上手く行く様であれば、小さな材料であっても罫書き作業は随分と楽になる筈・・・。

フライス盤を使って罫書く場合、二つの方法が考えられる。

1)フライス盤のチャックに罫書き針を咥えて、罫書き線を引く方法

2)コーナーの曲がり角などの主要な点をプロットしてマークを付けた上で、そのマークをなぞって手で罫書き線を引く方法

この2種類の方法の内、

1)は工程も少なく正確な罫書きが出来る

のに対して

2)はマークする点の大きさによって、何よりも手作業が入るので精度はかなり落ちるのではないか

と思う。

となれば、迷わず1)の方法によるべきだろうが、今回は敢えて2)の方法によった。

となれば、迷わず1)の方法によるべきだろうが、今回は敢えて2)の方法によった。

正直に云えば、フライス盤による罫書きを思い付いた際には、1)の方法は、チラリと頭を過ぎった様な記憶はあるが、具体的な方法としては2)の方法しか頭に浮かんで来なかったので、2)によったと云うのが、その理由。1)の方法の方が合理的だと思ったのはこのブログを書いているこの瞬間で、時すでに遅しと云う訳。

次は、1)の方法での罫書きを試して見ようと思う。

2016/04/23

フル・スクラッチ ロッド 形式1060

塩水浴中のクランクピンの様子。

塩水浴中のクランクピンの様子。

昨日よりも錆が増えており、昨日はなかったカスの様なものも見られる様になって来た。

試しに縫い針で折れたドリルの辺りを突いてみると、未だ残っている様なので、もう少し浸けておこうと思う。

2016/04/22

フル・スクラッチ ロッド 形式1060

前回と変わり映えのしない写真だが・・・・。

前回と変わり映えのしない写真だが・・・・。

0.5mmのドリルを折ってしまったクランクピンは、現在塩水浴中で、先程覗いてみた所、真っ赤な錆がステンレスのカップの底に滲んで着いていた。しかし、ドリルその物は完全には除去されていなかったので、もう少し様子を見てみようと思う。

所で、クランクピンの製作方法だが、形式27をスクラッチした際の方法で作って見た。

つまり、1.4mmのクランクピンに1.0mmのタップを立ててネジ止めすると云うもので、写真は市販の1mmネジで仮止めしているが、このネジも自分で切り、頭にトルクスレンチで星形の窪みを作れば、もう少しましになるのではないかと思う。

2016/04/19

フル・スクラッチ ロッド 形式1060

ロッドの工作をしている内に、フライス盤のDROがもう一つで、工作を進める前に、DROの改良をすべきだと考え、そちらの方に寄り道をしていたので、鉄模としては久し振りの投稿。

フライス盤を使用してロッドを作る際、久島諦造氏のミニ旋盤を使いこなす本(応用編)に詳しく書かれているので、大いに参考にさせて頂いたが、小生の相手は何しろ1/80の極小さな部品で、その通りには出来ない点が多々あった。

特に、難しかったのは、

特に、難しかったのは、

1)メイン・ロッドのテーパー

2)フルート

の切削で、何度も挑戦したが、結局上手く行かなかった。写真の上部に写っている二組のメイン・ロッドは何れも失敗作。実は、この他にも失敗したものがあるので、全部で五組程作った計算になるが、何と歩留まりの悪いことか・・・・。

先ず、メイン・ロッドのテーパーは結局フライス盤で削ることは諦め、これまでの様に糸鋸とヤスリでシコシコと削った。又、フルートは両端部分の角が円状になって不満はあるが、目を瞑って0.8~1.0mmのエンドミルを使用した。更にメイン・ロッドのフルートは外形と同じ様にテーパー状になっているが、当然のことながら、これも実現出来なかった。

取り敢えずロッドが出来た所で、クランク・ピンを製作した。

クランク・ピンはキットに付属しているマイナス・ネジの頭の様な形状は、気に入らないので、今回も自作とした。

しかし、クランク・ピンを作る際のネジ切りを丁度良い所で止める方策が分からず、毎回苦労しており、切り過ぎてロッドが全く動かなくなったり、遠慮すると余裕があり過ぎてロッドがグラグラと動いたり・・・。結局、何本も試行錯誤を繰り返して作ったものの中から比較的ましなものを選んで使っているのが実情。

少しでも合理的に出来ないものかと、考えてみた。

今回の作り方は、3.0mmの洋白棒を1.4mmまで削ってネジを切り、径2.5mm厚さ0.3mmの鍔をロッドの抜け防止に半田付けをした。その際の鍔の位置決めは、作ったロッドにピンを通した上で、遊びを稼ぐために少し厚めの紙を挟み、それから鍔を通して行った。

こうすることによって、鍔を希望する位置にピタリと固定出来た。アイデアは悪くないと思うが、半田ののりしろが0.3mmしかなく、強度が足りず何かの拍子に半田が外れてしまうことがあった。ここは、強度を考えてロウ付けをすべきだろうが、生憎小生にはその技術がない。ロウ付けに挑戦するしかないか・・・・。

クランク・ピンの頭には、

1)ロッドピンの中心に0.5mmの下穴を開け、

2)トルクスレンチの最も細いT1でコツンと叩く

と云う方法で、星形の窪みを作ったが、この工作の途中で0.5mmのドリルを折ってしまった(汗)

作り直すことも考えたが、折れたタップを取り除く簡単な方法が、所属しているKKC(模型クラブ)の会報か、掲示板に載っていた記憶があった。そこで、今回はそれを試して見ようと、その記事を探したが、見つからず、恥を忍んで掲示板にその旨を投稿した所、直ぐに反応があって、現在はその方法を実行中。

2016/03/31

フル・スクラッチ ロッド 形式1060

ロッドの製作に入った。

工作は、材料の0.8mm厚の洋白板を1.0mm厚の真鍮の捨て板に半田付けをして、フライス盤を用いて切削をした。

フライス盤のFM-80E(A)を導入して以来、専らYukiさんに教えて頂いたこの捨て板に材料を半田付けして材料を保持する方法によっている。

そして、材料の位置決めや送り量などは全ては座標によっており、簡易DROのデジタルノギスの表示部の数字をその座標に合わせている。

これにより工作の精度は従来の方法に比べて飛躍的に上がった筈・・・・。

所が、ラフに切削が終わったロッドには、何故か切削位置がズレている所が何か所か見付かった。

所が、ラフに切削が終わったロッドには、何故か切削位置がズレている所が何か所か見付かった。

小生がFM-80E(A)で工作をする場合、予めポイントになる場所には、例えば1mmの下穴を開けて材料を送る際の目安にして送り過ぎを防いでいる。

例えば、今回のサイド・ロッドの場合、左右のエンド部分と下辺の交点に開けた下穴とロッドの下辺の線が微妙にズレてしまっている。

これまでの小生であれば、この程度のズレは、何事もなかった様な顔をして半田を盛って誤魔化す所だが、それではFM-80E(A)を導入した意味がない。更に、これからもFM-80E(A)を活用するとすれば、このフライス盤の導入早々実施したDROの改良は避けて通れない。

と云う訳で、ここは急がば回れで、DROの改良に掛かろうと思う。

« 古い記事

新しい記事 »

となれば、迷わず1)の方法によるべきだろうが、今回は敢えて2)の方法によった。

となれば、迷わず1)の方法によるべきだろうが、今回は敢えて2)の方法によった。