2017/01/31

フル・スクラッチ ボイラー

煙突やハンドレール・ノブなどの位置決め用の冶具を作った所で、早速、穴開け作業に入った。

煙突やハンドレール・ノブなどの位置決め用の冶具を作った所で、早速、穴開け作業に入った。

尚、冶具は穴開けやこれから入る火室部分の切削作業の際、振動でズレてしまうことを防ぐために、ロックタイトで接着している。

で、またもや、やらかしてしまった。

と云うのは、0.6mm、0.5mmのドリルの刃を立て続けに折ってしまった。

実は、0.4mm以上のドリルの刃を折ることは滅多にないことなので、同じ刃を結構長い間使い続けていた。そのために、切れ味が鈍くなっていたのだろう。それに気が付かずに、力を入れ過ぎた結果だろうと思うが、アッと思った時には、パイプに刃が喰い込みピチッ・・・・。

と云う訳で、昨夜、ステンレスのコップに入れた3%の塩水に浸け込んでおいた。

そして、今朝、見たら見事に赤錆がコップの底に溜まっていた。しかし、完全に溶け切ったかどうか判らないので、あと、1日か2日、このまゝ浸けておこうと思う。

2017/01/28

フル・スクラッチ ボイラー 形式1060

ボイラーに固定する煙突や蒸気溜め等のネジ穴の位置決めをどうするか?

ボイラーに固定する煙突や蒸気溜め等のネジ穴の位置決めをどうするか?

色々と考えた末、ボイラーに罫書くことをせずに、フライス盤のXYテーブルを利用してネジ穴の位置を決め、エンドミルで開けることを思い付いた。

そこで、冶具とは云えない簡単なものだが、3mm厚のアルミ板の端材を用いてパイプの内径にピッタリの円盤をML-210で削り出し、その円盤の中心を通る十字線を罫書き、パイプに嵌めこんだ。

そして、フライス盤のXYテーブルに固定したバイスにパイプを咥え、テーブルに立てたスコヤに、この円盤の罫書き線を合わせれば、垂直(Z軸)は確保出来る。

云うまでもないが、X軸、Y軸についてはフライス盤の送りを利用して位置決めをすることになる。

ハンドレール・ノブについても同様で・・・・・・・。

とここまで書いて、又々、ミスをしていることに気が付いた。

写真に写っている円盤上部の水平線は、ハンドレール・ノブ位置(高さ)を示す罫書き線だが、この線も中心を通す必要がある。

つまり、ハンドレール・ノブ用の穴を開ける際は、パイプをぐるりと回転させ、この線を垂直にすることを想定していた。にも拘わらず、罫書くことを忘れていた(大汗)

この状態で改めて中心を通る線を罫書くのは難しいので、冶具を作り直さなければ・・・・・。

尚、実際に冶具の円盤を作る手順は、上に書いた手順とは異なり、十字線の罫書きを先にした上で、その交点を中心にして円盤状に切削した。

(追記)

冶具の作り直しは面倒臭いので、中心線を罫書く良い方法はないかと『円筒 端面 中心線 罫書き』で検索した所、『機械設計のための基礎製図』の第2章にその方法が掲載されていた。

早速、その方法を採用させて頂き、今回は作り直することはせずに済ませた。

2017/01/23

フル・スクラッチ ボイラー 形式1060

ボイラーとスプラッシャーとの干渉回避策を色々と考えたが、どうも頭でっかちになっている様で、どれもこれも、小生の技量ではとても実現出来そうにもない。

ボイラーとスプラッシャーとの干渉回避策を色々と考えたが、どうも頭でっかちになっている様で、どれもこれも、小生の技量ではとても実現出来そうにもない。

と云う訳で、古典的な方法に戻って来た。

つまり、ボイラー側には手を付けず、スプラッシャーを加工することにした。

この場合、ボイラーと動輪が干渉する惧れがあるが、これは当初の予定通りルーターでボイラーを削ることで、何とか出来るだろう。

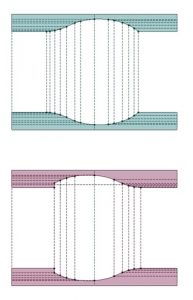

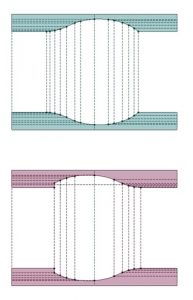

スプラッシャーを加工する場合、ボイラーとの接点を二次元の図面に描く必要があるが、DSMの3Dソフトが大いに役立った。即ち、3Dでボイラーとスプラッシャーとを組み立て、スプラッシャーを上から0.5mm間隔でスライスしボイラーとの接点の座標を求めた。

この座標を元に二次元の図面に落としたのが、この図で、上は第一動輪用、下が第二動輪用。

実際の工作は、この線に沿って干渉部分を欠き取った後、得意とする現物合わせで、シコシコする予定。

これで、取り敢えずボイラーとスプラッシャーとの干渉回避策が決まったので、次回からボイラーの工作に戻ることにした。

2017/01/21

フル・スクラッチ ボイラー 形式1060

ボイラーにするパイプに、煙突や蒸気溜め等を固定するためのネジ穴の位置を罫書く方法や冶具を考えるに際して、開けるべき穴の位置や個数などを再確認していて、大きな間違いをしていることに気が付いた。

つまり、当初、ランボードとボイラーとは密着していると思って図面を描いていた。所が、再確認の最中に、大先輩であるSさんにコピーをさせて頂いた形式5700の詳細図を眺めていて、ランボードとボイラーは密着しておらず少し離れた状態で固定されていることが分かった。

では、どの程度離せば良いのか?

詳細図面を参考に計算してみると、2mm弱となった。感覚的には少々離し過ぎの様にも思えるが、実機換算で16cmなので、まぁ、これで良いのかも知れない。

ことのついでに、動輪のフランジとボイラーの干渉を避けるための欠き取り部分の位置を割り出すことにした。当初は、現物合わせでルーターを用いて干渉部分を削ることにしていたので、何も考えることはなかったのだが、折角、フライス盤を導入したのだから使わない手はないと考えた次第。

動輪とボイラーが干渉するのであれば、当然のことながら、スプラッシャーとの干渉はそれ以上になる。云い方を換えれば、スプラッシャーとの干渉を回避することが出来れば動輪との干渉問題はなくなる。

動輪とボイラーが干渉するのであれば、当然のことながら、スプラッシャーとの干渉はそれ以上になる。云い方を換えれば、スプラッシャーとの干渉を回避することが出来れば動輪との干渉問題はなくなる。

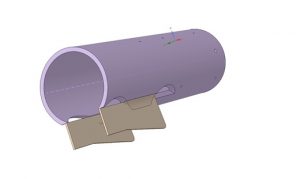

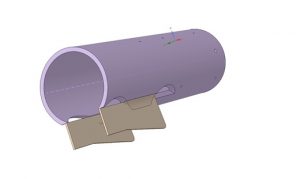

そこで、スプラッシャーの外径に沿ってボイラーを欠き取って見たのが、この図。スプラッシャーの幅を狭くすればここまで深く抉る必要はないが、実機のスプラッシャーの幅が分からない。と云う訳で、如何にも模型的だが、取り付け強度を図るために、スプラッシャーを火室に半田付けして強度を稼ぐ前提で3mm幅にしている。

又、これは間違えではないが、もう一つの問題が、ボイラーと火室の繋ぎ方。近代機の様に火室の幅がボイラー幅と同じ程度であれば、それ程難しい工作ではないと思うが、米国型の古典機では火室の幅が狭くなっており、断面図を見ると滑らかなS字状の曲線で繋がっている。

これを表現しようとしても、その工作方法が思い付かないのが現状なのだが、仮に表現出来たとしても、やはりスプラッシャーと干渉することになる。従って、その部分を欠き取るか、それともS字状の曲線を諦めて平らな板状にしてしまうか?

この辺は、13mmを採用している故の悩みだろう。

2017/01/19

フル・スクラッチ ボイラー 形式1060

小生の苦手とする曲げ加工の第二段。

当初は、これまで通りボイラーは0.4mmの真鍮板を曲げて作ることにしていた。

所が、8日に伺った湘南鉄道模型クラブの新年運転会で、Sさんは真鍮のパイプを使っておられること、又、その購入先についても教えて頂いた。

元々、板を曲げてボイラーを作るにしても綺麗な円にする自信はなかったので、この際パイプを使って見ようと考えたが、教えて頂いた販売店は、2年程前に快削鋼を購入した際、梱包・送料がやけに高かったことを思い出した。そこで、真鍮のパイプを扱っている他の店をネットで検索していて門真メタルを見付けた。

この販売店で購入するとすると、形式1060のボイラーに丁度の太さの外径18.0mmのパイプは、厚さ1.0mm、長さ1mで2,370円。それに送料630円を加えて全部で丁度3,000円となる。しかし、実際にボイラーとして使うのは精々60~70mmなので、殆どは材料のストック化してしまい、次の出番があるかどうか・・・・。

などと考えると、えらく高くつくことになるので、その点には目を瞑ってポチッ(笑)

早速、届いたパイプを余裕を見て10cm程に切断し、その先端部分の2mmを0.5mm中ぐりして内径を17mmに拡げ、煙室が嵌め込める様にした。

早速、届いたパイプを余裕を見て10cm程に切断し、その先端部分の2mmを0.5mm中ぐりして内径を17mmに拡げ、煙室が嵌め込める様にした。

しかし、小生のML-210で10cmの長さの物を切削するとどうしてもビビリが出てしまう。

そこで、固定フレ止めを使ってビビリを抑えたのだが、固定フレ止めの痕が薄っすらと残ってしまった。

次の工作は、煙突や蒸気溜め等を固定するためのネジ穴を開けることになる。しかし、残念ながら小生には、円筒状の素材に罫書いた経験はないので、そのための方法や必要なら冶具も考えなければ・・・・。

« 古い記事

新しい記事 »

煙突やハンドレール・ノブなどの位置決め用の冶具を作った所で、早速、穴開け作業に入った。

煙突やハンドレール・ノブなどの位置決め用の冶具を作った所で、早速、穴開け作業に入った。