※ カテゴリー別アーカイブ:形式1060 ※

2015/08/20

フル・スクラッチ フレーム 形式1060

前回のブログで下穴とのズレについて書いた所、Yukiさんから集成材を使っているのでズレが出てしまうのではないかとのご指摘を頂いた。

こうして鉄模の大先輩から色々と教えを頂くのは、有難いことでこの場をお借りしてお礼を申し上げたいと思う。

さて、Yukiさんからご指摘を頂いて、自分の間抜けさ加減にはたと気が付いた。

小生がML-210のミーリングアタッチメントの使用を止めて、FM-80E(A)を導入した理由は何だったのか?

ミーリングアタッチメントの剛性に不満があったためではないのか?

より剛性の高いFM-80E(A)を導入したにも拘らず、材料を固定するに際して金属より柔らかい木材を使うのは、矛盾しているではないか・・・とまぁお粗末な話で(大汗)

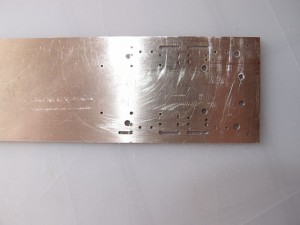

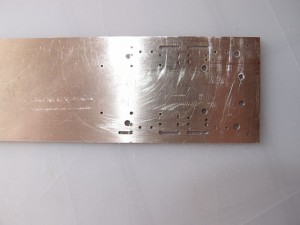

と云う訳で、集成材に替えて5mm厚のジュラルミンの板を使う積りで発注したのだが、到着まで待てそうにもない。また、Yukiさんに教えて頂いた材料を捨て板に半田付けをしてマシンバイスで咥えてトンボする方法は、X軸方向の位置決めに工夫が必要なため、今回は諦めて、張り合わせた1mm厚の洋白板をバイスに咥えて削り抜くことにした。

具体的には、捨て板として、これもYukiさんに教えて頂いた通り1mmの真鍮板を使い、1mm厚の洋白板2枚と貼り合わせたものをバイスに咥えた。

具体的には、捨て板として、これもYukiさんに教えて頂いた通り1mmの真鍮板を使い、1mm厚の洋白板2枚と貼り合わせたものをバイスに咥えた。

しかし、小生の自作のバイスの口金の幅は50mmしかなく、材料が20mm程左右にはみ出してしまう。これでは、口金から外れた部分を切削する際には、材料にたわみが生じて上手く工作が出来ない。そこで、10mm x 15mm x 100mmの炭素鋼研磨済み角棒を敷板にしてたわみを防いだ。

更に工程を簡略にするために、今回は下穴なしで直接エンドミルで穴を空け切削を行なった。

先ず、X軸方向の切削は、ハンドルを回し過ぎて寸法を外してしまった部分もあるが、概ね綺麗に抜けたのではないかと思う。次にY軸方向の削り抜きに掛かった所、抜けていなければならないのに抜けていない所があるのが分かった(汗)

(写真では判り難いが、エンドミルの刃の下の部分は、抜けていなければならない箇所だが、実際には抜けきっておらず、僅かに繋がったままになっている)

考えられる原因は・・・・。

DROの固定が不充分で、テーブルを移動させる際に少し動いてしまっているのだろう。材料の固定や切削の際のテーブルの固定はキチンとやっているので、この理由以外は考え難い。

ネオジム磁石をもっと強力なものに交換する必要がありそうだ。

2015/08/15

フル・スクラッチ フレーム 形式1060

トンボによる工作を初めてやってみた・・・。

トンボは一工程毎に材料を180度回転させるため、常に材料を同じ位置に固定させる工夫が必要になる。

そのためにL字型の冶具を作ったのだが・・・・。

| 具体的な材料の固定は、 |

| 1) |

材料の左側の一辺を |

|

位置決め冶具のY軸(垂直)方向にピタリと押し付け |

| 2) |

指で抑えながら、材料を下向きにズラせて材料の左下角を |

|

位置決め冶具のX、Y軸の交点に押し付ける |

| 方法で行なった。 |

|

そして、1mmのドリルでの下穴を空ける具体的な作業に入った。

手順は、 |

| 1) |

冶具に密着させて固定した材料を、材料を所定位置に送り |

| 2) |

センタードリルでマークを付け |

| 3) |

1mmのドリル刃に替えて穴を貫通させて |

| 4) |

材料板を裏返しにして、上に書いた手順で固定した上で |

| 5) |

(2)(3)を繰り返す |

| ことの繰り返し。 |

しかし、一回目の作業では、材料の固定の際、冶具への押し付け方にムラがあった様で、目視でそれと判る程ズレが出来てしまったので、見事に失敗(汗)

そこで、材料を固定する際、材料を軽く叩いて冶具への密着度を高める様にして、二度目の下穴空け作業をやった所、今度はズレはなさそう。

と云うことで、勇躍、次の作業である1mmのエンドミルを使っての削り抜きに入ったが・・・。

慎重に材料を固定した筈なのに、ご覧の通り下穴の位置とズレてしまっている(大汗)

慎重に材料を固定した筈なのに、ご覧の通り下穴の位置とズレてしまっている(大汗)

手持ちの1mm厚の洋白板も余りないので、失敗したくはなかったが、フライス盤を使用した工作で、ここまでズレを出してしまうのは、大いに情けない結果。

さて、どうするか?

再度、トンボに挑戦してみるか?

2015/08/13

フル・スクラッチ フレーム 形式1060

トンボでフレームを削り抜く際、材料の固定を如何にするか?

中々良いアイデアが浮かんで来ず、結局、今までの様に2枚貼り合わせて糸鋸でシコシコと抜くか・・・と考え始めた所に、Yukiさんから直接のメールで、材料を捨て板に半田付けをしてマシンバイスで咥える方法を教えて頂いた。

前回の記事のコメントで、トンボは、一工程毎にワークを180度回転させて加工する方法だとYukiさんに教えて頂いた瞬間から、文字通り捨て板の上で材料を水平に回転させることばかり考えていたのだが、メールを頂いて初めて、方法はどうであれ、結果として180度回転していれば良いことに気が付いた。しかも、一度採用した回転方向を最後まで守る限り、回転方向は水平、垂直のどちらでも良いことが解った。

どうも、歳のせいか頭が固くてイカン(大汗)

と云うことで、位置決めのためのL字型の冶具を1mm厚の真鍮板で作り、捨て板の集成材に木ねじを使って固定した。

と云うことで、位置決めのためのL字型の冶具を1mm厚の真鍮板で作り、捨て板の集成材に木ねじを使って固定した。

この冶具に材料をピタリと合わせて、極小クランプを使って固定すれば問題はないだろう。

ただ、左右二箇所の固定で充分なのか、些か心配な所なので、実際の工作に当たっては、上下の二箇所でも固定する積り。

2015/08/09

フル・スクラッチ フレーム 形式1060

FM-80E(A)のデジタルノギスを使ったDRO化が完了したので、フレームの切り抜きに掛かろうとした所で、連日の35℃超えの猛暑で、クーラー設備のない道楽部屋で作業するには・・・・・・。

フレームをフライス盤で削り抜く方法は、Yukiさんから教えて頂いたトンボでやってみようと気持ちは決まっていたが、薄い洋白の板をどの様に固定するか?中々良い方法が思い付かず・・・。

湘南鉄道模型クラブのH5さんのブログを拝見すると、テーブルの上にベーク板を置き、その上に材料の真鍮板を置いて、ベークライトと真鍮板をクランプを使ってテーブルに共締めしておられる様に見える。

確かに薄い板をフライス盤で削り抜くには、上から圧力を掛けて来るエンドミルの力に負けない様に材料を下から支える必要がある。この点、ベーク板は平滑度も高く適度な硬さもあるので、少々値が張ることを除けば、下支えのための素材としては最適かも知れない。

と云うことで、H5さんに倣うことにした。

しかし、トンボは一工程毎に材料を180度回転させる工法なので、H5さんの様に共締することは出来ない。そこで、先ず、ベーク板をテーブルに固定して、そのベーク板に材料を固定することにした。

しかし、材料となる洋白板をベーク板にどの様に固定するか? 良い方法が思い付かない。

つまり、今回のフレームでは下穴を含めて、都合約30箇所の穴を空ける必要がある上、その穴を頼りに削り抜く工程もある。従って、少なくとも40~50回は回転させることになる筈で、確実で効率の良い固定方法は・・・・・。

現役時代であれば、通勤電車の中で流れる景色を見ながら色々とイメージを膨らませて考えられるのに、歳のせいか、イメージが浮かんで来ない(汗)

イメージが浮かんで来ないなら、実際に手を動かしてみよう。

イメージが浮かんで来ないなら、実際に手を動かしてみよう。

と云う訳で、取り敢えずテーブルにベーク板を固定することを考えた。

但し、ベーク板は高いので、パインの集成材の端材を使い、テーブルとの固定はM6のネジ止にした。

尚、手持ちが1個しかなかったので、写真は左側のみで固定している状態。

2015/07/19

フル・スクラッチ フレーム 形式1060

動輪のバランス・ウェイトの形状修正が終わったので、改軌作業に入りたい所だが、弁装置を組み込む積もりなので、それは、一旦棚上げ。

と云うのも、弁装置を組み込む良い方法が、未だに思い付かない。可能ならば改軌後の動輪に組み込みたい所で、これが出来れば、弁装置の稼動状態と走行状態を夫々別々にチェック出来るので、非常に好都合。

しかし、改軌後の動輪に組み込む方法が見付からない以上、弁装置を組み込んでから改軌する以外にない。そうするためには、先に弁装置を作ってその稼働状況をチェックした後に、改軌作業に入ることになる。

そして、弁装置の稼働状況をチェックするには、その後の作業を考えた場合、メイン・フレームがある方が遥かに良いし、何れは作るもの。

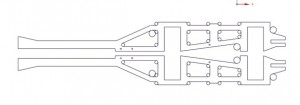

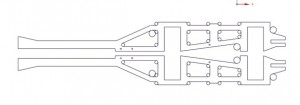

とまぁ、可笑しな三段論法だが、メイン・フレームの製作に取り掛かろうと思い、3D図面から2D図面に展開した。

図の様にこの1060のフレームには、大きな窓が三つも開いている上、動輪と動輪の間が斜めである等、結構複雑な形状になっている。

図の様にこの1060のフレームには、大きな窓が三つも開いている上、動輪と動輪の間が斜めである等、結構複雑な形状になっている。

模型なので、窓まで開ける必要はないのかも知れないが、諸先輩の作品では、抜いておられる方が多いので、小生も倣って抜くことにしている。

素材は、これまでと同じ様に1mm厚の洋白板。

このフレームをどの様に作るか・・・・・?

1)二枚貼り合わせた上で、糸鋸で切り抜き、ヤスリで仕上げる伝統的な方法。

2)同じく二枚貼り合わせた上で、導入したばかりのフライス盤(FM-80E(A))で削り抜く方法。

3)図の様に、左右対称に配置して、FM-80E(A)で一枚づつ削り抜く方法。

FM-80E(A)を導入したので、ここは当然2)か3)の方法しか念頭にはないが、貼り合わせて2mm厚になった洋白板を、1mmのエンドミルで抜けるかどうか試してみて、可能ならば2)を、無理な様であれば3)にする積りにしている。

どちらにしても、FM-80E(A)のハンドルに刻まれた目盛りだけで、複雑なバイトの位置決めを間違いなくやり抜く自信は、全くない。DRO化したML-210を使用して来た身には、例えそれがノギスを流用した簡易的なDROであっても、今更・・・・と云う感がある。

と云う訳で、FM-80E(A)にも簡易的DRO化することにして、メイン・フレームはその後の作業とすることにした。

FM-80E(A)のDRO化は当初よりその積りにしていたが、FM-80E(A)が少し予算オーバーだったので、見合わせていたもの。こんなことになるなら、DRO化の部材を最初から買っておくべきだったと反省する次第。

« 古い記事

新しい記事 »

具体的には、捨て板として、これもYukiさんに教えて頂いた通り1mmの真鍮板を使い、1mm厚の洋白板2枚と貼り合わせたものをバイスに咥えた。

具体的には、捨て板として、これもYukiさんに教えて頂いた通り1mmの真鍮板を使い、1mm厚の洋白板2枚と貼り合わせたものをバイスに咥えた。