※ カテゴリー別アーカイブ:形式1060 ※

2017/01/23

フル・スクラッチ ボイラー 形式1060

ボイラーとスプラッシャーとの干渉回避策を色々と考えたが、どうも頭でっかちになっている様で、どれもこれも、小生の技量ではとても実現出来そうにもない。

ボイラーとスプラッシャーとの干渉回避策を色々と考えたが、どうも頭でっかちになっている様で、どれもこれも、小生の技量ではとても実現出来そうにもない。

と云う訳で、古典的な方法に戻って来た。

つまり、ボイラー側には手を付けず、スプラッシャーを加工することにした。

この場合、ボイラーと動輪が干渉する惧れがあるが、これは当初の予定通りルーターでボイラーを削ることで、何とか出来るだろう。

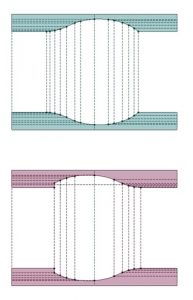

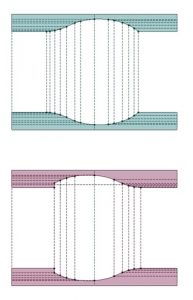

スプラッシャーを加工する場合、ボイラーとの接点を二次元の図面に描く必要があるが、DSMの3Dソフトが大いに役立った。即ち、3Dでボイラーとスプラッシャーとを組み立て、スプラッシャーを上から0.5mm間隔でスライスしボイラーとの接点の座標を求めた。

この座標を元に二次元の図面に落としたのが、この図で、上は第一動輪用、下が第二動輪用。

実際の工作は、この線に沿って干渉部分を欠き取った後、得意とする現物合わせで、シコシコする予定。

これで、取り敢えずボイラーとスプラッシャーとの干渉回避策が決まったので、次回からボイラーの工作に戻ることにした。

2017/01/21

フル・スクラッチ ボイラー 形式1060

ボイラーにするパイプに、煙突や蒸気溜め等を固定するためのネジ穴の位置を罫書く方法や冶具を考えるに際して、開けるべき穴の位置や個数などを再確認していて、大きな間違いをしていることに気が付いた。

つまり、当初、ランボードとボイラーとは密着していると思って図面を描いていた。所が、再確認の最中に、大先輩であるSさんにコピーをさせて頂いた形式5700の詳細図を眺めていて、ランボードとボイラーは密着しておらず少し離れた状態で固定されていることが分かった。

では、どの程度離せば良いのか?

詳細図面を参考に計算してみると、2mm弱となった。感覚的には少々離し過ぎの様にも思えるが、実機換算で16cmなので、まぁ、これで良いのかも知れない。

ことのついでに、動輪のフランジとボイラーの干渉を避けるための欠き取り部分の位置を割り出すことにした。当初は、現物合わせでルーターを用いて干渉部分を削ることにしていたので、何も考えることはなかったのだが、折角、フライス盤を導入したのだから使わない手はないと考えた次第。

動輪とボイラーが干渉するのであれば、当然のことながら、スプラッシャーとの干渉はそれ以上になる。云い方を換えれば、スプラッシャーとの干渉を回避することが出来れば動輪との干渉問題はなくなる。

動輪とボイラーが干渉するのであれば、当然のことながら、スプラッシャーとの干渉はそれ以上になる。云い方を換えれば、スプラッシャーとの干渉を回避することが出来れば動輪との干渉問題はなくなる。

そこで、スプラッシャーの外径に沿ってボイラーを欠き取って見たのが、この図。スプラッシャーの幅を狭くすればここまで深く抉る必要はないが、実機のスプラッシャーの幅が分からない。と云う訳で、如何にも模型的だが、取り付け強度を図るために、スプラッシャーを火室に半田付けして強度を稼ぐ前提で3mm幅にしている。

又、これは間違えではないが、もう一つの問題が、ボイラーと火室の繋ぎ方。近代機の様に火室の幅がボイラー幅と同じ程度であれば、それ程難しい工作ではないと思うが、米国型の古典機では火室の幅が狭くなっており、断面図を見ると滑らかなS字状の曲線で繋がっている。

これを表現しようとしても、その工作方法が思い付かないのが現状なのだが、仮に表現出来たとしても、やはりスプラッシャーと干渉することになる。従って、その部分を欠き取るか、それともS字状の曲線を諦めて平らな板状にしてしまうか?

この辺は、13mmを採用している故の悩みだろう。

2017/01/19

フル・スクラッチ ボイラー 形式1060

小生の苦手とする曲げ加工の第二段。

当初は、これまで通りボイラーは0.4mmの真鍮板を曲げて作ることにしていた。

所が、8日に伺った湘南鉄道模型クラブの新年運転会で、Sさんは真鍮のパイプを使っておられること、又、その購入先についても教えて頂いた。

元々、板を曲げてボイラーを作るにしても綺麗な円にする自信はなかったので、この際パイプを使って見ようと考えたが、教えて頂いた販売店は、2年程前に快削鋼を購入した際、梱包・送料がやけに高かったことを思い出した。そこで、真鍮のパイプを扱っている他の店をネットで検索していて門真メタルを見付けた。

この販売店で購入するとすると、形式1060のボイラーに丁度の太さの外径18.0mmのパイプは、厚さ1.0mm、長さ1mで2,370円。それに送料630円を加えて全部で丁度3,000円となる。しかし、実際にボイラーとして使うのは精々60~70mmなので、殆どは材料のストック化してしまい、次の出番があるかどうか・・・・。

などと考えると、えらく高くつくことになるので、その点には目を瞑ってポチッ(笑)

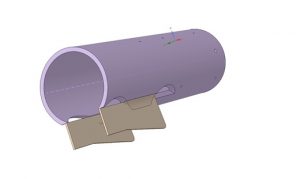

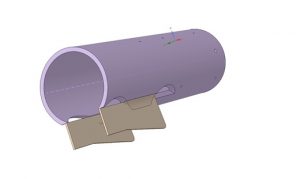

早速、届いたパイプを余裕を見て10cm程に切断し、その先端部分の2mmを0.5mm中ぐりして内径を17mmに拡げ、煙室が嵌め込める様にした。

早速、届いたパイプを余裕を見て10cm程に切断し、その先端部分の2mmを0.5mm中ぐりして内径を17mmに拡げ、煙室が嵌め込める様にした。

しかし、小生のML-210で10cmの長さの物を切削するとどうしてもビビリが出てしまう。

そこで、固定フレ止めを使ってビビリを抑えたのだが、固定フレ止めの痕が薄っすらと残ってしまった。

次の工作は、煙突や蒸気溜め等を固定するためのネジ穴を開けることになる。しかし、残念ながら小生には、円筒状の素材に罫書いた経験はないので、そのための方法や必要なら冶具も考えなければ・・・・。

2017/01/15

フル・スクラッチ 上回り 形式1060

屋根に雨樋を付けて、取り敢えず屋根は一段落。

屋根に雨樋を付けて、取り敢えず屋根は一段落。

雨樋は1mm角の真鍮線を半田付けをしてから、ヤスリで整形したもの。又、ベンチレーターは0.2mmの燐青銅と1.0mmの真鍮板の組み合わせで、屋根に開けた穴に嵌め込んでいる状態。

前回、作成した梁も、この先キャブの組み立てに当たって調整する必要が出て来るので、そのために、現段階では固定していない。

2017/01/13

フル・スクラッチ 上回り 形式1060

屋根に雨樋を付けるのは後回しにして、梁を作った。

屋根に雨樋を付けるのは後回しにして、梁を作った。

資料写真では、後部妻板の外側に1本見えるがキャブの内部にあるかどうかは定かではない。

しかし、屋根板の前後の位置決め用に2本、都合3本作っておいた。

と云っても、0.3mm厚の真鍮板を3枚貼り合わせてフライス盤で抜いたので、手間は同じ。

所で、この屋根の上はどの様になっているのだろうか?

屋根を上部から写した写真でもあれば良いのだが、そんな都合の良い資料がある筈もなく、サイドビューの写真から判断する以外ないが、見る限りベンチレーター以外は帯板もリベットの類も見えず、ノッペリとした印象。

上から眺める模型なので、少し淋しい気もするが、ベンチレーターを取り付けるだけで、他に余分なものは付けないことにした。

梁を作る余勢をかって、キャブ内部の仕切り板(?)を作った。これは0.2mmの真鍮板の貼り合せ。

« 古い記事

新しい記事 »

ボイラーとスプラッシャーとの干渉回避策を色々と考えたが、どうも頭でっかちになっている様で、どれもこれも、小生の技量ではとても実現出来そうにもない。

ボイラーとスプラッシャーとの干渉回避策を色々と考えたが、どうも頭でっかちになっている様で、どれもこれも、小生の技量ではとても実現出来そうにもない。