2021/04/26

フル・スクラッチ ブレーキ関係 形式1060

3回目となるブレーキ梃の作り直しを終えて、次にブレーキシューの作成に入った。

3回目となるブレーキ梃の作り直しを終えて、次にブレーキシューの作成に入った。

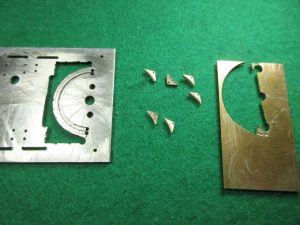

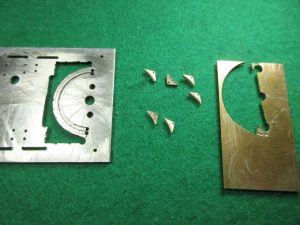

先ず、1mm厚の洋白板の端材で切削に掛った(写真左側)。

切削そのものは、思った程厄介な作業ではなく、この点は案ずるより産むが易しで、何とか終了することが出来た。

そして、それを各ブレーキシューの形状に切り出す段になって、車輪に接する部分(制輪子)の厚みが余りない様に思えて来た。図面では、この厚みは0.2mmとなっていたのだが、恐らく切削をする際の位置決め精度が悪かったのが原因だと思うが、出来上がりは0.2mmもない。

と云う訳で、制輪子の厚みが薄く仕上がることを計算して、厚みを0.3mmにする積りで作り直しに掛った(写真右側)。

2回目の工作なので、切削も上手く進んで、各ブレーキシューの形状に切り出し、外形をヤスリで整えている段階で・・・・・。何と、縦に2枚に分かれてしまった(写真中央の下部の2個)。

訳が分からず、素材の真鍮板をよくよく見ると、それは0.5mm厚の板を貼り合わせたものだった。恐らく、以前、同じ形のパーツを2個作る必要があったので、貼り合わせた板を作ったのだと思うが、全く気が付かずに素材にしてしまったのが、理由。

仕方がないので、3回目のブレーキシュー作りをすることにした。

とここまでの段落でブログを書いていたのだが、その最中に、ふと、制輪子の厚みは、どの程度であれば妥当なのか疑問が湧いて来た。

そもそも実機の制輪子の厚みは、使い込んでいれば薄いだろうし、交換したばかりならば厚いだろう。しかし、模型での0.2mmは実機に換算すると1.6cmしかない。これで幾ら何でも薄過ぎるだろう。

この形式1060の図面を描いたのは、何年も前のことなので、その当時のことはさっぱり記憶になく、0.2mmに設定した理由が判らない。しかし、図面を描くに当たっては、手持ちのキットなどをチェックした筈。であれば0.2mmではなく、もう少し厚くしたと思うのだが・・・・。

因みにサンゴ模型のB6のキットをチェックすると0.6mm程もあるので、3作目の制輪子の厚みは0.4mmにして工作をしようと思う。

2021/04/21

フル・スクラッチ ブレーキ関係 形式1060

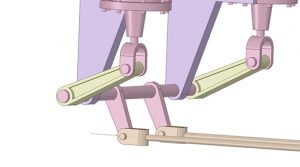

ブレーキ梃を切り出して、外形を整えてみた。

ブレーキ梃を切り出して、外形を整えてみた。

だが、一つ工程を飛ばしてしまっていることに気が付いた。これだけなら、何とか誤魔化すことが出来そうだが、側面の段付きはどうしようもなさそう。この段付きは、表と裏の凹みを切削する際に、きちんと位置決めが出来ずにズレてしまったのが原因。

実は、写真のブレーキ梃は2作目なので、余り拘りたくはないが、3作目ともなると、要領は掴めているので、それ程時間は掛からないだろう。と云うことで、3作目に挑むことにした。

2021/04/16

フル・スクラッチ ブレーキ関係 形式1060

MonoTaroに注文しておいた0.4mmのエンドミルが届いたので、直ぐにブレーキ梃の作成に入ろうとしたのだが、昔、作ったセンターファインダーが何処に行ったのか見付からない。なければないで何とか出来るのだが、あれば便利でもあり、改めて作り直すことにした。

MonoTaroに注文しておいた0.4mmのエンドミルが届いたので、直ぐにブレーキ梃の作成に入ろうとしたのだが、昔、作ったセンターファインダーが何処に行ったのか見付からない。なければないで何とか出来るのだが、あれば便利でもあり、改めて作り直すことにした。

所が、簡単に出来ると思っていたにも拘らず、思いの外時間が経ってしまい、ようやく、本来の鉄模工作に戻ることが出来た。

ブレーキ梃の材料は手持ちの1.2mm厚の真鍮板で、20年近くも前に手に入れた物。今では、フライス盤や旋盤で切削することが前提なので、材料は可能な限り快削を選ぶようにしているが、この板を手に入れた頃には、糸鋸とヤスリでシコシコと切ったり削ったりする積りだったので、快削であるかどうかには、全く無頓着だった。そのために、快削でない可能性の高い真鍮板に極細い0.4mmのエンドミルで、凹みを付けられるか心配だった。

しかし、切込みを0.05mm、最終的には0.1mmにして、送りを極めてゆっくりにしてやってみると、何の問題もなく、切込みが入れられた。

写真は片面に凹みを切ったもので、次回は裏側に凹みを入れ、外形を整える作業になる。

尚、写真に写っている外側のハの字状の凹みは、外形を抜くため、1mmのエンドミルで入れたもの。

2021/03/28

フル・スクラッチ ブレーキ関係 形式1060

ブレーキ・シューの作り方も考えなければならないが、もう一つ、頭を悩ませるパーツがあった。

ブレーキ・シューの作り方も考えなければならないが、もう一つ、頭を悩ませるパーツがあった。

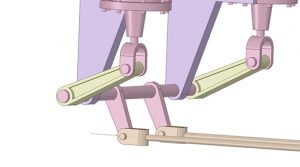

それは、シリンダーとブレーキ軸を連結するブレーキ梃で、テーパー部に彫られた凹みをどの様に工作すれば良いか。場合によっては、ブレーキ・シューよりも厄介かも知れない。

メイン・ロッドやサイド・ロッドにも同じ様に凹みを施しているので、その方法を参考にしよう思ったが、歳のせいか、その時の工作方法を思い出すことが出来ない(汗) ブログを読み返しもしたが、工作方法の記載が全くない。

仕方がないので、改めて考えることにしたが、良い工作方法が思い付かない。この凹みの両端は、接続するためのピンやブレーキ軸の円周に沿って削り残さなければならないが、フライス盤を使って凹みを削るとすると、エンドミルとは逆の形になっているので、この部分は一工夫する必要がある。

所が、そんな良いアイデアがある訳もなく、手を抜いて凹みの表現は諦めようかと思った。しかし、資料を見ると結構目立つ存在なので、手抜きはご法度。何とかしなければならない。

で思い至った工作方法が・・・。

太くなったブレーキ軸側は目立つ部分なので、出来るだけそれらしく仕上げる必要があるが、しかし、シリンダーに繋がる細い側は、コネクターに隠されるので手を抜いても問題はない。

と云うことを前提に、

1)シリンダー側を始点にして、ブレーキ梃の全長を越えた所まで切削をする。

1)シリンダー側を始点にして、ブレーキ梃の全長を越えた所まで切削をする。

2)輪切りにしたブレーキ軸側と同じ径のパイプを半田付けをする。

これならば、何とか誤魔化せるのではないかと思い、凹み部分の最小幅に合わせた0.4mmのエンドミルをMonoTaroに注文した。

と云う訳で、現在は配達待ちの状態だが、果たしてこれで上手く行くかどうか。

これまで0.4mmなどと云う極細のエンドミルを使った経験がない上、手持ちの真鍮板が快削ではない可能性が高いので、心配だが・・・。

2021/03/21

フル・スクラッチ ブレーキ関係 形式1060

ブレーキ関係の製作に入ることにした。

ブレーキ関係の製作に入ることにした。

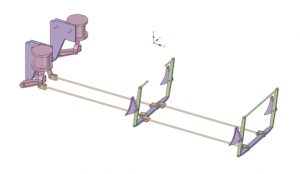

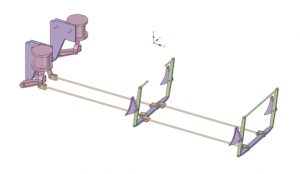

ブレーキ関係と云っても、シリンダー、シュー、ハンガー、コネクティングロッド等々色々なパーツから成っているので、これから一つ一つ作って組み立てるのだが、現在は、その前作業として3D図面から、実際に工作をするための図面に展開している段階。

展開するに際しては、実際に作業する段取りを考えながら、パソコンに向かっているのだが、ブレーキ・シューの良い作り方が浮かんで来ない。過去にはレールを加工したこともあるものゝ、もう一つ出来が良くなかった様に記憶しているので、今回は別の方法でと考えているのだが・・・・。

« 古い記事

新しい記事 »

3回目となるブレーキ梃の作り直しを終えて、次にブレーキシューの作成に入った。

3回目となるブレーキ梃の作り直しを終えて、次にブレーキシューの作成に入った。