※ 月別アーカイブ:3月2021 ※

2021/03/28

フル・スクラッチ ブレーキ関係 形式1060

ブレーキ・シューの作り方も考えなければならないが、もう一つ、頭を悩ませるパーツがあった。

ブレーキ・シューの作り方も考えなければならないが、もう一つ、頭を悩ませるパーツがあった。

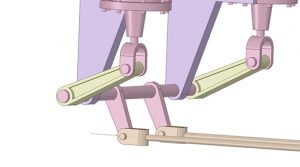

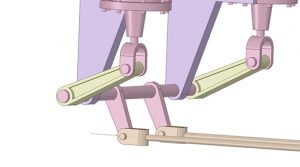

それは、シリンダーとブレーキ軸を連結するブレーキ梃で、テーパー部に彫られた凹みをどの様に工作すれば良いか。場合によっては、ブレーキ・シューよりも厄介かも知れない。

メイン・ロッドやサイド・ロッドにも同じ様に凹みを施しているので、その方法を参考にしよう思ったが、歳のせいか、その時の工作方法を思い出すことが出来ない(汗) ブログを読み返しもしたが、工作方法の記載が全くない。

仕方がないので、改めて考えることにしたが、良い工作方法が思い付かない。この凹みの両端は、接続するためのピンやブレーキ軸の円周に沿って削り残さなければならないが、フライス盤を使って凹みを削るとすると、エンドミルとは逆の形になっているので、この部分は一工夫する必要がある。

所が、そんな良いアイデアがある訳もなく、手を抜いて凹みの表現は諦めようかと思った。しかし、資料を見ると結構目立つ存在なので、手抜きはご法度。何とかしなければならない。

で思い至った工作方法が・・・。

太くなったブレーキ軸側は目立つ部分なので、出来るだけそれらしく仕上げる必要があるが、しかし、シリンダーに繋がる細い側は、コネクターに隠されるので手を抜いても問題はない。

と云うことを前提に、

1)シリンダー側を始点にして、ブレーキ梃の全長を越えた所まで切削をする。

1)シリンダー側を始点にして、ブレーキ梃の全長を越えた所まで切削をする。

2)輪切りにしたブレーキ軸側と同じ径のパイプを半田付けをする。

これならば、何とか誤魔化せるのではないかと思い、凹み部分の最小幅に合わせた0.4mmのエンドミルをMonoTaroに注文した。

と云う訳で、現在は配達待ちの状態だが、果たしてこれで上手く行くかどうか。

これまで0.4mmなどと云う極細のエンドミルを使った経験がない上、手持ちの真鍮板が快削ではない可能性が高いので、心配だが・・・。

2021/03/21

フル・スクラッチ ブレーキ関係 形式1060

ブレーキ関係の製作に入ることにした。

ブレーキ関係の製作に入ることにした。

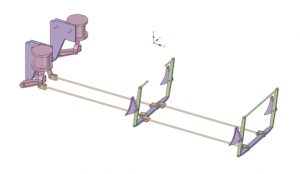

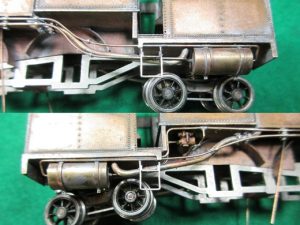

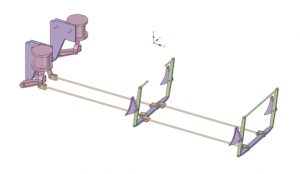

ブレーキ関係と云っても、シリンダー、シュー、ハンガー、コネクティングロッド等々色々なパーツから成っているので、これから一つ一つ作って組み立てるのだが、現在は、その前作業として3D図面から、実際に工作をするための図面に展開している段階。

展開するに際しては、実際に作業する段取りを考えながら、パソコンに向かっているのだが、ブレーキ・シューの良い作り方が浮かんで来ない。過去にはレールを加工したこともあるものゝ、もう一つ出来が良くなかった様に記憶しているので、今回は別の方法でと考えているのだが・・・・。

2021/03/18

フル・スクラッチ 上回り 形式1060

帯板で作ったステップにするか、それとも、フライス盤で抜いたステップにするか、どちらを使うか・・・・。

帯板で作ったステップにするか、それとも、フライス盤で抜いたステップにするか、どちらを使うか・・・・。

それとも、隅の角のRを目立たない様に工夫して、再度、フライス盤で抜くか?

最善の策は、再度、フライス盤で抜くことだろうが、集中力が続かなくなっているので、2個も上手く出来るか自信がない。

と云う訳で、候補の二組をつらつらと眺めていたが、結局、最初に作った0.3mmの帯板で作ったステップを採用することにして、キャブ下に半田付けをした。

こうして写真に撮って見ると、0.3mmの厚みでも、それ程気にならないので、まぁまぁと云った所で、予想外に手を焼いたステップの工作を終わることにした。

2021/03/13

フル・スクラッチ 上回り 形式1060

前回、フライス盤で抜いたステップの外形を整え、四隅をヤスリで直角に仕上げた。

前回、フライス盤で抜いたステップの外形を整え、四隅をヤスリで直角に仕上げた。

そして、ステップの段を止めているボルトを表現するために、0.3mmの洋白線を植え込んで、最終仕上げに入ろうと思った。

所が・・・・・。

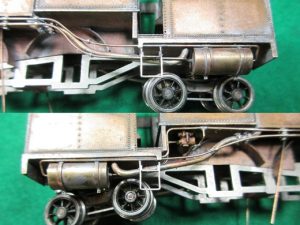

写真の左側:0.2mm厚の帯板で作ったステップだが、少々歪んでしまっている。

写真の右側:今回、フライス盤で作り直したステップ。厚みは0.3mmにした。直角にした筈の四隅だが、何となくRが残っている様な印象で、こうして写真に撮ると良く判る。

Rは0.5mmなので、軽くヤスリで削り取れると考えていたのが甘かった。

写真の中央:0.3mmの帯板で作った最初のステップ。

厚みが気になったので0.2mmで作り直したのだが、こうして並べてみると、意外にも使えそうな気がして来た。

2021/03/08

フル・スクラッチ 上回り 形式1060

ステップを作り直すことにして、工作をしていたのだが、この日まで、何回、失敗したことか。

ステップを作り直すことにして、工作をしていたのだが、この日まで、何回、失敗したことか。

先ず、これまでと同じ様に帯板を使ったのだが、やはり満足したものが出来ず、ボツ!

と云う訳で、帯板を曲げて作ることは諦めて、1mm厚の洋白板を切り抜く方法でやってみた。

切り抜く方法は、ステップの脚の部分を向かい合わせに配置して、真ん中の段を残して切り抜き外形を仕上げた後、中央から切断することにした。

写真左側:径1mmのエンドミルで抜く途中の失敗作。

1辺を抜くためには、1回の切込み量を0.2mmにしたので、1mm厚の洋白板を抜くのに5回、更に、完全に抜くために1回追加し合計6回、材料を送る必要がある。従って、3個の四角形を抜くのには72回(6回 x 4辺 x 3個)の送りとなるが、この回数は時間さえ掛ければ、問題はない。しかし、所定の位置で送りをピタリと止めるのが問題で、年齢のせいか、どうも集中力が続かない。慎重に、慎重にと自分に云い聞かせながらハンドルを操作しているにも拘らず、あっと思った時には、すでに遅しで、送り過ぎてしまった。

写真中央:糸鋸で切り抜こうとした失敗作。

フライス盤で抜く方法を諦めて、糸鋸とヤスリで何とか仕上げてやろうと考えた。ゆっくり丁寧に作業すれば何とかなるだろうと思ったのだが・・・。

頭で考えていた程には遠く及ばず、上手くは出来ないことを再確認させられた。

加えて、思いの他、右肘に負担があることが判った。

実は、釣りのし過ぎで(?)右腕がテニス肘になってしまったので、最近はもっぱら左腕でロッドを扱っているのだが、ヤスリ掛け作業がテニス肘に影響してくるとは思いもしなかった。

と云うのは、内側を糸鋸でザックリと抜いた後、ヤスリを使って仕上げに入るのだが、この様に極小さな物にヤスリを掛ける際は、専ら手首の動きだけでヤスリを動かしており、肘は殆ど動かしていない。先輩諸兄はいざ知らず、少なくとも小生の手の使い方は、こうなっている。

肘は動かさず手首だけで作業しているのだから、テニス肘には関係がないだろうと思われるのだが、さにあらず。肘を暫くの間動かさないでいると、次に動かす際に痛みが出るのである。一旦、動かすと痛みはなくなるのだが、動かさずにいると、次に動かす際にまたもや痛みが走ると云った具合。

写真右側:所定位置で止める工夫をした例。

ヤスリ掛けを避けてステップを作るには、やはりフライス盤を使うしかない。とは云え、前回と同じ方法では、失敗作を積み上げる結果になることは火を見るよりも明らか。

と云う訳で、失敗しない方法を考えた。

詰まり、材料の送りを、何度も何度も繰り返して所定位置でピタリと止めるのが心許ないのであれば、所定位置の手前で止めて、最後に所定位置を抜けば良いのではないか・・・。

そして、この順番を入れ替えれば、更に工作が楽になるのではないかと思い至った。即ち、切込みの始点と終点に予め径1mmの穴を開けておき、その穴を目安にして材料を送り、所定位置の少し手前で送りを止めれば良く、毎回毎回ピタリと止めなければならないプレッシャーもなくなる上、ハンドルの目盛りを読む必要もなくなる。

但し、この方法では、所定位置の手前までしか送らないので、削り残しが多少出るかも知れない。しかし、フライス盤を使う以上、四隅を直角に仕上げる必要があるので、その際に修正も出来るだろう。また、この程度のヤスリ掛けでは、肘への影響も遥かに少ないだろう。

と云う訳で、次の工作は四隅を直角に仕上げることを含めて内形の仕上げ。そして、外形を仕上げた後、切断と云うことになる。

ブレーキ・シューの作り方も考えなければならないが、もう一つ、頭を悩ませるパーツがあった。

ブレーキ・シューの作り方も考えなければならないが、もう一つ、頭を悩ませるパーツがあった。 1)シリンダー側を始点にして、ブレーキ梃の全長を越えた所まで切削をする。

1)シリンダー側を始点にして、ブレーキ梃の全長を越えた所まで切削をする。