※ カテゴリー別アーカイブ:フレーム ※

2016/02/16

フル・スクラッチ フレーム 形式1060

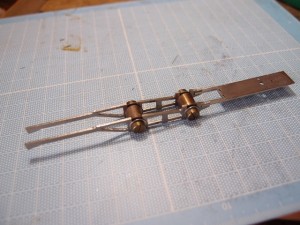

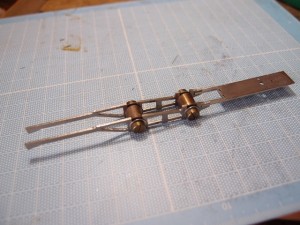

弁装置の組み立てが何とか出来ることが解った所で、思い通りの動きをするかどうか確認する必要がある。

弁装置の組み立てが何とか出来ることが解った所で、思い通りの動きをするかどうか確認する必要がある。

そのためには、弁装置をフレームに取り付けてテストする以外にない。しかし、フレームは未だ洋白板を切り抜いただけ。

と云う訳で、フレームの組み立てに入ることにしたが、そのために不可欠なスペーサーに気になる部分があったので、先ず、スペーサーを作り直した(写真は、作り直したスペーサーを嵌めこんだ状態)。

その上で、フレームの幅を決める梁板を1.2mm厚の真鍮板で作った。従来は、真鍮板に罫書いた線に沿って糸鋸で切り出した後、ヤスリで所定の幅に仕上げる方法でやっていたが、今回は捨て板に材料となる真鍮板を半田付けした上で、フライス盤を使って切削する方法によった。

こうすることによって、罫書く必要はなくなるし、工作精度の向上にも繋がる筈・・・・・(?)

2015/09/15

フル・スクラッチ フレーム 形式1060

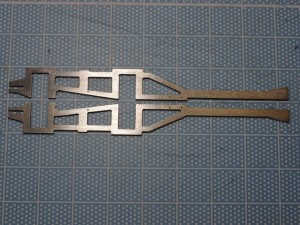

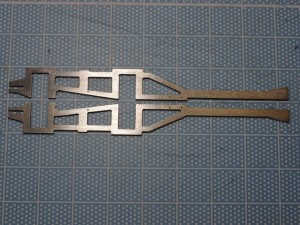

フレームの前方部分(フロント・フレーム)。

フレームの前方部分(フロント・フレーム)。

実機は梯子状になっている様だが、強度の問題がでるので、小生は板状にした。材料は1mm厚の洋白板。

で、先に切り抜きが終わっているフレームのメイン部分と仮組した状態がこれ。

このフロント・フレームの先端部分の9.5mmは板厚を0.3mm削って0.7mmにしているのだが、実は、この部分をフライス盤で加工している際、モーターの回転が不安定になる現象が出て来た。

何度か電源のON-OFFを繰り返している内に、安定したので工作を進めることが出来たが、寿メカニクスにその旨連絡を入れた所、コントロール基盤を交換することになった。と云っても、40kgもあるフライス盤を送る訳にも行かず、コントロール基盤を送って貰い、小生が交換することにした。

基盤は一昨日の13日に、手順書と共に到着し、交換作業は昨日に行った。

終わって見れば大した作業ではないが、初めて目にする基盤の結線を8ヶ所外し、改めて新しい基盤と結線し直すのは、間違えない様にするのに思いの外気を使う作業だった。

案の定、最初は、結線個所を間違えて失敗したが、結線個所を電話で確認した上で再度結線を行い、現在は、無事に動いている。

6月に導入して3ヶ月程で最初の不具合が出た訳だが、寿メカニクスの対応が早くて良かった。余り故障が出て欲しくはないが、この対応なら安心出来ると思った次第。

2015/09/09

フル・スクラッチ フレーム 形式1060

漸く、窓を抜くことが出来た。

漸く、窓を抜くことが出来た。

フライス盤を使って斜めに抜く方法だが、実は、これで完璧と云える程の自信はないが、良い方法を思い付いた。

しかし、そのためには冶具を作らなければならず、少々面倒。しかも、その冶具を使って工作を進めた場合、上手く行けば良いが、仮に失敗すると又々フレームを作り直さざるを得ず、小生も同じ物を繰り返し作ることには些か飽きが来ている。

と云う訳で、斜めに抜く部分は、糸鋸とヤスリで仕上げる古典的な方法によった。

結果は、ご覧の通りで、肉眼では良し!と思っても、こうして写真に撮ると至る所にアラが目について仕方がない。

まぁ、動輪やロッドの陰に隠れてそれ程目に付く部分ではないので、この辺で妥協しなければ・・・・・・・。

2015/09/07

フル・スクラッチ フレーム 形式1060

ズレ対策が功を奏するかどうかテストを兼ねて、フレームの抜き直しをしてみた。

フレームばかり何度も作り直しをしていて、一向に工作が進まないので、手抜きをしようと考えたのだが、ズレ対策の効果を実際の工作を通じて確認しておきたかったと云う訳。

トンボはYukiさんに教えて頂いた方式で、1mm厚の真鍮板を捨て板にし、素材となる1mm厚の洋白板を半田付けをしてバイスに咥え、一工程毎に180度回転させて行った。

勿論、前回の轍を踏まない様に、今度は材料の幅を21mm強に切り出した(笑)

又、X軸方向の位置決めには、前回と同じ様に自作のイケールを使ったが、今回はその取り付け方法を、Y軸と平行にするのではなく、少し斜めにしてみた。

こうすると、材料をイケールに対して面ではなく点で密着させることになり、精度が良くなるのではと考えた次第。

工作を始めた当初は、ズレるのが心配で、怖々とハンドルを回していた。

しかし、徐々にズレがないことに確信が持てる様になって、結局、斜めに抜かなければならない個所を除いて、直線切りの部分までもエンドミルで切削したので、前回よりも切削部分がかなり多くなっている。

しかし、徐々にズレがないことに確信が持てる様になって、結局、斜めに抜かなければならない個所を除いて、直線切りの部分までもエンドミルで切削したので、前回よりも切削部分がかなり多くなっている。

これまでML-210のミーリング・アタッチメントを使ったフライス作業は、必要最低限のことしかしなかったのだが、こんなにフライス盤の使い出があるとは思いもしなかった。

残るは斜めに抜くことで、これが出来れば完璧で、そのためには回転バイスがあれば・・・・・・。

これからは、ML-210に代わってFM80E(A)を使う機会がずっと増えることになるだろう。

2015/09/04

フル・スクラッチ フレーム 形式1060

フライス盤のズレ問題・・・・。

折角、設備投資をして鉄模に力を入れようと思っていたのに、ズレがどうしても解消しない。ズレの原因は良く分からないが、今にして思えば、早く工作に使いたくて、DRO化工作が御座なりになっていたきらいが無きにしも非ず。

と云う訳で、DRO化をやり直すことにした。

しかし、問題はノギスのデータ表示部の取り付け方法で、当初は、裏蓋にタップを立ててネジ止めにする積りでいた。しかし、その裏蓋がドリルの刃先をお釈迦にする程硬くて穴が開けられず、已む無く両面テープを使った経緯がある。

DRO化をし直すのに、同じ方法ではやり直す意味がない。

色々と考えたが、良い方法が思い付かず、結局、2液性エポキシで接着してしまうことにした。

そして、ノギスを組み立ててデータ表示部をスライドさせていて、一ヶ所だが、引っ掛かって動きが重くなる個所があるのが分かった。フライス盤への固定がネジ止めであれば、多少の引っ掛かりは問題ない。しかし、磁石を使っているため、横方向への圧力には弱い。そこで、引っ掛かる部分をやすりと砥石でキサゲを施して、滑らかに動く様にした。

更に、フライス盤のテーブルのX軸、Y軸への取り付けは、出来るだけテーブルに平行になる様に慎重に行った。

その上で、四角形を描くテストをしてみた所・・・・・。

見事に、出発点に戻って来ている。

もう少し使い込んでみないと安心と云う訳には行かないが、取り敢えず一件落着!

« 古い記事

弁装置の組み立てが何とか出来ることが解った所で、思い通りの動きをするかどうか確認する必要がある。

弁装置の組み立てが何とか出来ることが解った所で、思い通りの動きをするかどうか確認する必要がある。