2019/05/22

フル・スクラッチ ブレーキ配管関係 形式1060

繰出し管の支柱の位置の修正をするに当たって、繰出し管そのものを作り直すことにした。と云うことで、結局、これで繰出し管だけで3回目の製作となる訳で、中々工作が捗らないのも道理。

繰出し管の支柱の位置の修正をするに当たって、繰出し管そのものを作り直すことにした。と云うことで、結局、これで繰出し管だけで3回目の製作となる訳で、中々工作が捗らないのも道理。

素材は、支柱の本体は前作と同じ0.8mmの洋白角線だが、繰出し管は0.5mmの燐青銅線、繰出し管を押さえるΩ型の波板は、0.1mmの洋白帯板に変更した。

繰出し管の曲げ加工や波板の加工方法は、これまでの方法を踏襲したが、波板の素材を0.2mmの真鍮帯板から0.1mmの洋白帯板に替えたのが、正解だった。Ω状に曲げる段階で、真鍮程力を入れる必要がなく、比較的簡単に綺麗に曲げることが出来た。

ランボードに開ける繰出し管の支柱の位置については、先ず、前方に穴を開け、後方は現物合わせによった。

2019/05/13

フル・スクラッチ ブレーキ配管関係 形式1060

ブレーキ配管関係のパーツがほゞ揃ったので、ランボードに固定する作業に掛かった。

ブレーキ配管関係のパーツがほゞ揃ったので、ランボードに固定する作業に掛かった。

設計が拙くて、繰出し管の支柱の位置をランボードに描き忘れていたので、先ず最初の作業としてランボードに支柱用の穴を開ける作業に掛かった。

仮に、設計時に忘れず図面に描いていたとしても、結局は組み立て精度が悪いので、その通りには行かず色々と苦労することは必至。であれば、元々現物合わせを前提としても特に問題はない筈で、ある意味で怪我の功名かも知れない。

と云う訳で、ランボードの前方に支柱用の穴を開けて、もう一方の穴の位置を決めるために出来上がっていた繰出し管を合わせてみた所、繰出し管がランボードを突き抜ける穴に管を通すと、支柱が見事にランボードから外れてしまっている(汗)

何処で間違えを犯したのかは不明だが、何れにしても支柱の位置を修正する必要が出て来てしまい、2歩進んで1歩下がるのではなく1歩進んで2歩下がる状態・・・・・・。

2019/05/02

フル・スクラッチ ブレーキ配管関係 形式1060

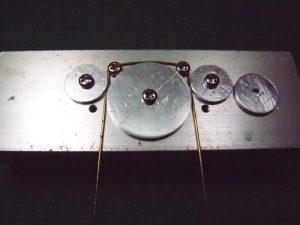

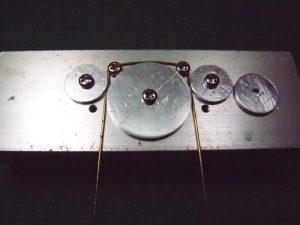

連結管の製作にあたって、冶具を作成した。

連結管の製作にあたって、冶具を作成した。

冶具のベースはアルミのチャンネル、連結管のカーブの型にする円盤は1mm厚のアルミ板を材料とした。

先ず、チャンネルには円盤を固定するために、然るべき位置に2mmのタップを立て、円盤は、3D図面から直径を割り出して4種類6枚を削り出した。

但し、連結管の肩に当たる部分は、1.5mm径の円盤にすべき所だが、誤って2mmのタップを立ててしまったので、直径が0.5mm大きくなる点には目を瞑って、2mm径のボルトを使った。

所が、これが、所謂、怪我の功名。実際には0.5mmの真鍮線の曲げ加工をする際に、真鍮線をボルトでベースに固定出来ので、工作がやり易く、一発で連結管の作成を終えることが出来た。

2019/04/19

フル・スクラッチ ブレーキ配管関係 形式1060

繰出し管の作り直しに際して、冶具も作り直すことにした。

繰出し管の作り直しに際して、冶具も作り直すことにした。

先ず、冶具についてだが、前作のベーク板に替えて、今回は1mm厚の真鍮板の端材をベースにした。そして、前作と同様、繰出し管とする0.5mmの真鍮線を曲げる位置案内のための0.5mmの真鍮線を植え込んだ。

更に、今回は支柱の位置決めを楽にするために、別の真鍮板を2枚用意し、曲げ位置案内の真鍮線に通して固定することにした。言葉で説明するのは難しいが、写真を見れば解る様に、右側の小さな真鍮板と左側の大きな真鍮板の間のスリットに、支柱とする0.8mmx0.8mmの洋白棒を挿入し固定するもの。

繰出し管の曲げ加工については、前作では生のまゝで行ったが、その結果、曲がり具合を矯正するために、曲げ伸ばしを繰り返している内に折れてしまうことがあった。その反省を踏まえ、今回はライターの火で軽く焼き戻して行ってみた所、曲がり具合の矯正も必要なく終えることが出来た。

波板は前回の方法を踏襲したが、今回の方がΩ状に曲げる段階での失敗が多かった。綺麗なΩ状にしようと少し強く力を入れると、いとも簡単に破断してしまうし、かと云って力を入れないと綺麗なΩ状にはならないので、力の入れ加減が難しかった。

これで何とか繰出し管の製作は終わったので、次回は左右の繰出し管を繋ぐ連結管の製作に入ろうと思う。

2019/04/11

フル・スクラッチ ブレーキ配管関係 形式1060

繰出し管の前加工はそれ程難しくないと前回ブログに書いたが、ヘアピンカーブが二つあるタイプは、若干事情が違うと、実際にやって見て気が付いた。

繰出し管の前加工はそれ程難しくないと前回ブログに書いたが、ヘアピンカーブが二つあるタイプは、若干事情が違うと、実際にやって見て気が付いた。

曲げる位置案内のピンにピタリと沿わせて曲げるのに、意外と手間取り、写真の物は2作目。

最も時間を喰ったのが、繰出し管の支柱の製作で、特に管を押さえる波板をどの様に作るか・・・・。

結局、最終的に波板は、幅を0.8mmに詰めた0.2mm厚の帯板を使い、支柱本体は、強度を考えて0.8mm厚の洋白板を使った。この様な帯板を作る場合、小生は0.8mm厚の真鍮板のコバに、必要な厚みの板を半田付けした上で台にした真鍮板の厚みに合わせてヤスリを掛けて作っている。

そして、その波板にするべき帯板を、繰出し管に合わせてΩ状に曲げる方法だが、一段目と二段目、三段目の間隔がないので、一段目は綺麗に出来ても、二段目、三段目が綺麗に曲げられない。実際の工作では、繰出し管と同じサイズの0.5mmの真鍮線をガイドにして、小さなマイナスドライバーを使って強引に曲げた。

こうして作った波板は、もう一つ形状が気に入らなかったが、その点には目を瞑って、曲げ加工の終わった繰出し管に半田付けをした。

結果、二段になった繰出し管は、ソコソコ上手く行ったが、一段の方は波板が破断し、その上繰出し管も折れてしまった。

と云う訳で、一段の繰出し管を作り直さなければならなくなったが、どうせ作り直すならと、二段の方も作り直すことにした。

« 古い記事

新しい記事 »

繰出し管の支柱の位置の修正をするに当たって、繰出し管そのものを作り直すことにした。と云うことで、結局、これで繰出し管だけで3回目の製作となる訳で、中々工作が捗らないのも道理。

繰出し管の支柱の位置の修正をするに当たって、繰出し管そのものを作り直すことにした。と云うことで、結局、これで繰出し管だけで3回目の製作となる訳で、中々工作が捗らないのも道理。