※ カテゴリー別アーカイブ:工具 ※

2021/04/11

工具

鉄道模型では素材にドリルで穴を開けることは、避けて通れない作業で、ボール盤を用いて位置が罫書かれた素材に工作するのが普通だろうと思う。

鉄道模型では素材にドリルで穴を開けることは、避けて通れない作業で、ボール盤を用いて位置が罫書かれた素材に工作するのが普通だろうと思う。

この工作の肝は、罫書かれた位置に、如何にしてドリルのセンターを合わせるかで、そのために、何年も前にセンターファインダーなるものを作った。

しかし、フライス盤を導入して以来、素材に罫書くことは殆どなくなった。つまり、フライス盤のXYテーブルを用いて、原点からの距離で穴開け位置を決めていた。と云う訳で、センターファインダーの出番がなくなってしまった。

所が、今、作ろうとしている鉄道模型のパーツでは、XYテーブルを用いるよりは、素材に罫書く方がやり易そうなので、久し振りに素材に罫書いた上で、ポンチでマークを付け穴あけ作業に入ろうとした。所が、センターファインダーが何処に行ったのか、見付からない。

自慢じゃないが、我が道楽部屋は、高齢の男が独りで昼間の限られた時間帯を好き勝手に過ごしている場所なので、掃除は行き届いていないし、整理整頓も全く出来ていない。寧ろ、だからこそ居心地が良いとも云えるのだが・・・。

そんな状況なので、何処かに紛れ込んでしまっているのだろう。心当たりを色々と探してみたが見つからなかった。

仕方がないので、センターファインダーを改めて作ることにした。

実は、作り直すに際して、キャップと本体はネジ止めにし、周囲にはローレットを切る積りで、工作を進めた。

実は、作り直すに際して、キャップと本体はネジ止めにし、周囲にはローレットを切る積りで、工作を進めた。

その際、ネジのサイズをどうするかが問題だが、手持ちのダイスをチェックした所、M6からM12に飛んでいてその中間のM8やM10のサイズがない。小生の工作の内容を考えると、M8やM10の太いネジを切る機会は殆どないので、ここで揃えるのも無駄になりそう。と云う訳で、M12を前提に工作を進めた。

所が、M12のネジを切る段になって、全く歯が立たないことが解った。それもその筈で、M12ともなるとネジ山の高さが1.4mm程になる。1mm以下の厚さを扱う鉄道模型からすると、極厚と云える程で、幾ら柔らかな素材の真鍮とは云え些か無謀な考えだった。

かなり昔に作った写真左側のエッジファインダーも、実はネジ切を諦めて、仕方なくイモネジ止めにした筈で、全く学習効果のないことで汗顔の至りと云うしかない(汗)

と云うことで、今回も、イモネジで止めることにしたが、手持ちのイモネジがないので、今は普通の+ネジで代用している次第。

2020/02/09

工具

鉄道模型では円周上に一定の間隔を置いて穴を空ける作業が多い。

鉄道模型では円周上に一定の間隔を置いて穴を空ける作業が多い。

例えば、簡単なものでは1060製作記(174)チリコシの様に、4ヶ所十文字に0.3mmの穴を空けた。複雑なものでは、1060製作記(127)煙室関係-2の様に沢山の穴を綺麗に空けなければならない場面もある。

複雑な場合は、ML-210の純正アクセサリーの割り出し円テーブルを使って作業を進めているのだが、4個や6個の穴を空けるのにわざわざ割り出し円テーブルを持ち出すのも面倒臭い。簡単な方法はないかと考え、結局、好い加減な方法で何とか誤魔化して来た。

しかし、これではイカンと一念発起して、左の図の様な簡易割り出し器を作った。

先ず、純正アクセサリーのチャック取り付けアダプター(上部の紫色のもの)には24個の目盛りを刻み込んだ。

先ず、純正アクセサリーのチャック取り付けアダプター(上部の紫色のもの)には24個の目盛りを刻み込んだ。

そして、アダプターに取り付ける軸や本体は真鍮の端材から削り出した。

使い方は、

1)軸を6Mのボルトでアダプターに取り付け、

2)ミーリング・バイスに固定した本体に軸を挿入し、

3)アダプターに刻んだ24個の目盛りを頼りに、一定角度アダプターを回し、

4)写真の白いネジで固定した上で、

5)穴あけなどの作業を行い、又、一定角度回して・・・・

を繰り返すことによる。

これで少しは工作の精度が上がるのではないか、と期待するのだが・・・。

2018/03/07

工具

鉄道模型の工作で、小さな真鍮のブロックに0.3mmの溝を3本平行に切る必要が出て来た。

鉄道模型の工作で、小さな真鍮のブロックに0.3mmの溝を3本平行に切る必要が出て来た。

フライスカッターは手許にある0.3mm厚の物を使うことにしたが、このカッターは改造したプロクソンのミニサーキュラーソーの刃の予備なのだが、フライス盤で使うには、手持ちのアーバーではサイズが合わない。

そこで、2008年に作ったアーバーと同じ構造のものを、快削鋼を使って作った。

これで、鉄道模型に工作に掛かれる様になった。

2018/01/13

工具

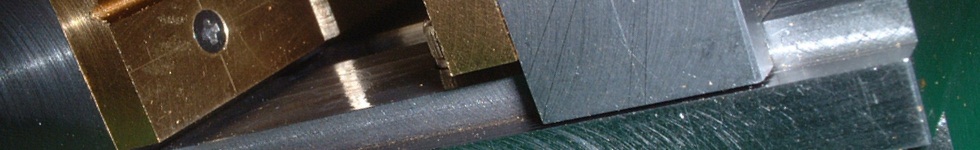

鉄道模型の工作で、材料の真鍮棒の端面を18mm径で切削する必要が出て来た。

鉄道模型の工作で、材料の真鍮棒の端面を18mm径で切削する必要が出て来た。

生憎その持ち合わせがないので、自作した。

本体の材料は快削鋼で、シャンクを10mm、バイトを咥える部分を12mmにした。

バイトは、折れたエンドミルでシャンク径は4mm。刃先はグラインダーで適当に削った。

今回は、模型工作に使うので簡単なモノにしたが、時間があればもう少し本格的なモノを造りたいと思う。

2015/07/11

工作機械用治具 工具

ハンドルの取っ手は、快削鋼でも良かったのだが、全体が鉄色と云うのも、一寸芸がない。

ハンドルの取っ手は、快削鋼でも良かったのだが、全体が鉄色と云うのも、一寸芸がない。

と云う訳で、取っ手だけは金色の真鍮にした。

2枚目の写真は、作ったパーツで、上段は引き棒とテーパーナット、中段はML-210の主軸に挿入するシャフト、鍔、ワッシャー、そして下段がハンドル。

3枚目の写真が組み上げた主軸手回しハンドルで、左側が習作として昔に作ったもの。右側が今回の作。

2015/07/10

工作機械用治具 工具

5Mの引き棒の六角形の頭を作った。

5Mの引き棒の六角形の頭を作った。

丸棒を六角形に削るために、ML-210のミーリング・アタッチメント用の割り出し円テーブルを使った。この割り出し器は、ウォーム・ギアとインデックス・プレートを使った本格的なもので、ボルトの頭を削り出すには、少々、大げさ過ぎるし、セットするのが面倒臭い。

6、12、24や4、8、16位の簡単な割り出しのための冶具を作って置く必要があると思った。

次にハンドルの製作に掛かった。

素材は3mm厚のアルミで、中央にシャフトの太さの10.5mmの穴を空けなければならないが、小生が持っているドリルの最大径は10mmしかない。

素材は3mm厚のアルミで、中央にシャフトの太さの10.5mmの穴を空けなければならないが、小生が持っているドリルの最大径は10mmしかない。

何とか、0.5mmだけ広げる方法を考えなければならない。

色々と考えたが、小生が高校時代に夢中になっていたオーディオ・アンプの製作に使用していたリーマーがあるのを思い出した。

そこで、先ず10mmの穴を空けた上で、リーマーを使って0.5mm広げて10.5mmにした。

そこで、先ず10mmの穴を空けた上で、リーマーを使って0.5mm広げて10.5mmにした。

半世紀前の時代物でもあるのとないのでは天と地の程。よく捨てずに持っていたものだと、我ながら感心した次第。

2015/07/09

工作機械用治具 工具

シャフトの鍔を作った。

久島氏の本ではシャフトと一体になっているが、材料を節約するため、別パーツとしたもので、直径は19mmと大きくした。

径20mmの快削鋼の丸棒を19mmに痩せさせ、中心部にシャフトの外径と同じ穴を貫通させた後、厚さが5mmとなる箇所で突切りしようとした所・・・。

径20mmの快削鋼の丸棒を19mmに痩せさせ、中心部にシャフトの外径と同じ穴を貫通させた後、厚さが5mmとなる箇所で突切りしようとした所・・・。

これまでの突っ切り作業では、折れた金ノコの刃をバイトに使っており、何の問題もなかったが、今回はML-210に付属のバイトを持ち出してみた。

所が、バイトの刃先が鈍っているのか、バイトの厚みがあって抵抗が強過ぎるのか、上手く切れない。

已むを得ず、金ノコを持ち出して、ゴリゴリと切った。

已むを得ず、金ノコを持ち出して、ゴリゴリと切った。

結果、切断面は、当然のことながらお粗末この上ないので、断面を綺麗に仕上げなければならないが、そのためにはヤトイを作る必要がある。

どの様なヤトイにするか・・・・。

結局、有り合わせの真鍮の端材で、写真の様なものを作った。

ヤトイは、一端をコレットで咥えられる様に10mmに削り、反対側をシャフトの径と同じ10.5mmにした上で、十文字に割りを入れたもので、割りの中心に木工で使ったコースレッドをネジ込んで、割った部分を広げてワークを保持しようと云うもの。

ヤトイは、一端をコレットで咥えられる様に10mmに削り、反対側をシャフトの径と同じ10.5mmにした上で、十文字に割りを入れたもので、割りの中心に木工で使ったコースレッドをネジ込んで、割った部分を広げてワークを保持しようと云うもの。

やってみると、狙い通りワークがズレることもなく、断面を綺麗にすることが出来た。

2015/07/08

工作機械用治具 工具

次に引き棒の製作に掛かった。

次に引き棒の製作に掛かった。

引き棒も材料の節約のため、径6mmの快削鋼の丸棒を5mmまで削り、六角形の頭は別に作って嵌めこむことにした。

丸棒を細く削る作業は、シャフトと同じ要領で行った。

この引き棒の一端の雄ネジにテーパーナットが雌ネジとして嵌るのだが、このネジ切りが大変だった。

写真の様に削りあげた丸棒をコレットで咥えて、芯押し台に付けたダイスで切ろうとしたのだが、半回転もしない内にガッチリとワークに喰い込んでしまってそれ以上進まない。

強引にダイスを回すとワークも一緒に回転してしまう。

そこで、ワークのネジ部分だけ径を4.8mmに細くし、更にダイスを目一杯広げてみたが結果は同じ。

旋盤を使ったネジ切りを諦めて、左手のペンチで頭部分を力一杯きつく握り、右手でダイスをグリグリと回して、何とか切ることが出来た。

これで駄目だったら、市販の5Mのネジを使わなければならないと考えていたが、ヤレヤレ。

2015/07/07

工作機械用治具 工具

シャフトの外形、引き棒用の貫通穴を空け終わったので、次はシャフトの一端にテーパー状に穴を広げる作業に入った。

シャフトの外形、引き棒用の貫通穴を空け終わったので、次はシャフトの一端にテーパー状に穴を広げる作業に入った。

作業は、往復台にテーパー削りアタッチメントをセットし、角度を10度に設定して中繰りバイトを使用して行った。

この角度は、テーパーナットを作るまでそのままにしておかなければならないのだが、バイトを交換するためにバイトの止めネジを緩めようとした際、力を入れ過ぎてアタッチメントまで動かしてしまった。

仕方がないので、アタッチメントに刻まれている目盛りを頼りに10度に再設定したが、多少ズレが生じてしまったかも知れない。

仕方がないので、アタッチメントに刻まれている目盛りを頼りに10度に再設定したが、多少ズレが生じてしまったかも知れない。

改めてシャフトから作る気もしないので、多少のズレには目を瞑って、そのまま作業を進めることにした。

尚、テーパーナットは写真の様に外形を整えてから、中心に5Mのタップを立てて、その後切り離した。

2015/07/05

工作機械用治具 工具

ML-210の主軸手回しハンドルの作り直しに着手した。

今回も、久島諦造氏のミニ旋盤を使いこなす本(応用編)のP142に掲載されている寸法図を参考に若干手直しを加え、材料については、前作は主として真鍮を使ったが、今回は快削鋼を使うことにした。

先ず、主軸に挿入するシャフトの作成。

先ず、主軸に挿入するシャフトの作成。

ML-210の主軸の内径の10.5mmに合わせて、径12mmの快削鋼丸棒を削ることにした。

しかし、小生が所有しているコレットの最大径は10mmなので、一端を直径10mmに削った上で、その部分をコレットに咥え、反対側は芯押し台に回転センターをセットして、作業をした。

所が、どうも芯押し台の中心と主軸の中心が僅かにズレている様で、主軸側の方が若干細く削れてしまう。と云うことは芯押し台の方がバイトから少し離れていることになる。芯押し台の位置を調整出来る様であれば、落ち着いた時にでも調整し様と思うが、取り敢えず、その場凌ぎで芯押し台側半分だけを少し余計に削って対応した。

削ったシャフトの中心には5Mのボルトを引き棒として通すため、径5mmのドリルで貫通穴を開けなければならないが、前述の通り10.5mmのコレットの持ち合わせがない。

削ったシャフトの中心には5Mのボルトを引き棒として通すため、径5mmのドリルで貫通穴を開けなければならないが、前述の通り10.5mmのコレットの持ち合わせがない。

面倒なので出来れば避けたいが、仕方がないので、四ツ爪インディペンデントチャックを使って芯出しをした。

尚、久島氏の本では、シャフトに径16mmの鍔があって、シャフトと一体に削り出す様に書かれており、前作もその通りにしたが、それでは切り粉の山が出来ることになる。今回は、材料の節約のためにも鍔は別に作成することにした。

« 古い記事

鉄道模型では素材にドリルで穴を開けることは、避けて通れない作業で、ボール盤を用いて位置が罫書かれた素材に工作するのが普通だろうと思う。

鉄道模型では素材にドリルで穴を開けることは、避けて通れない作業で、ボール盤を用いて位置が罫書かれた素材に工作するのが普通だろうと思う。 実は、作り直すに際して、キャップと本体はネジ止めにし、周囲にはローレットを切る積りで、工作を進めた。

実は、作り直すに際して、キャップと本体はネジ止めにし、周囲にはローレットを切る積りで、工作を進めた。